干式羅茨真空泵吸氣級(jí)內(nèi)流動(dòng)的瞬態(tài)模擬

基于動(dòng)網(wǎng)格方法建立了干式真空泵羅茨型吸氣級(jí)的三維瞬態(tài)數(shù)值計(jì)算模型。模擬結(jié)果與抽速曲線對(duì)比,入口壓力為1000Pa時(shí)誤差為11.5%,100Pa時(shí)誤差為34.2%,表明計(jì)算流體力學(xué)(CFD)方法不適用于入口壓力較低及極限真空時(shí)真空泵內(nèi)的流動(dòng)研究,但在入口壓力較高時(shí)具有較好的數(shù)值精度。

由于干式真空泵的主要設(shè)計(jì)問題多集中于入口壓力較高,負(fù)荷較大的運(yùn)行工況,應(yīng)用CFD方法研究干式真空泵的流動(dòng)特性具有實(shí)用價(jià)值。文中計(jì)算了真空泵的性能參數(shù),分析了泵腔內(nèi)的流動(dòng)現(xiàn)象和流場(chǎng)的主要特征。

干式真空泵作為核心裝備廣泛應(yīng)用于半導(dǎo)體產(chǎn)業(yè)、太陽能電池制造、化工、制藥等重要行業(yè),其研發(fā)和生產(chǎn)越來越受到重視。干式真空泵有多種結(jié)構(gòu)形式,其中主要有多級(jí)羅茨式、多級(jí)爪式、組合式(羅茨+爪型)和螺桿式等,抽氣過程中氣體的溫度和壓力存在復(fù)雜的變化。目前,除制造裝配要求精度高、加工難度大等制約因素外,設(shè)計(jì)理論也亟待提高,如轉(zhuǎn)子熱變形及對(duì)間隙的影響、空氣動(dòng)性噪聲的產(chǎn)生與控制、顆粒物的抽除及在腔內(nèi)的運(yùn)動(dòng)等問題都值得深入分析,因此,對(duì)泵腔的流場(chǎng)進(jìn)行研究具有重要意義。

近年來,計(jì)算流體力學(xué)(CFD,Computational Fluid Dynamics)發(fā)展迅速并被應(yīng)用于流體機(jī)械內(nèi)部流場(chǎng)的研究。在真空技術(shù)領(lǐng)域也不斷有CFD的應(yīng)用成果被報(bào)道,Boulon和Cheng等研究了復(fù)合分子泵Holweck排氣級(jí)和渦輪增壓泵內(nèi)的流動(dòng)模擬問題;Wang等對(duì)不同運(yùn)轉(zhuǎn)條件下蒸汽噴射泵的性能進(jìn)行了數(shù)值計(jì)算,真空技術(shù)網(wǎng)(http://shengya888.com/)發(fā)布此是文以多級(jí)干式真空泵的羅茨型吸氣級(jí)泵腔為研究對(duì)象,基于CFD通用軟件ANSYS-CFX并采用動(dòng)網(wǎng)格方法對(duì)泵內(nèi)的瞬態(tài)流動(dòng)進(jìn)行了數(shù)值計(jì)算,討論了CFD方法的適用性,分析了氣體的流動(dòng)現(xiàn)象和流場(chǎng)分布,為進(jìn)一步研究干式真空泵內(nèi)的物理過程和理論問題進(jìn)行了有益的嘗試。

1、物理模型和數(shù)值模擬

1.1、物理模型

多級(jí)干式真空泵內(nèi)的流動(dòng)狀態(tài)比較復(fù)雜,除粘滯流外,在直排大氣的排氣級(jí)可能出現(xiàn)湍流,而在壓力較低的吸氣級(jí)泵腔的狹小間隙內(nèi),可能存在滑移流、過渡流甚至分子流態(tài)。氣體流態(tài)判別依據(jù)由分子平均自由程和幾何特征尺寸決定的克努森數(shù)Kn,通常CFD方法適用于分析湍流、粘滯流,在滑移流的模擬中也有成功的算例,而在Kn>011的過渡流或分子流時(shí),由于Navier-Stokes方程基于的連續(xù)性假設(shè)不再成立,理論上不適用。在高真空稀薄氣體的模擬中主要采用直接蒙特卡羅(DSMC,Directsimulation Monte Carlo)方法,但隨著壓力升高,分子間碰撞頻率迅速增加需要巨大的計(jì)算資源支撐,計(jì)算效率較低。值得注意的是根據(jù)克努森數(shù)Kn選擇CFD或DSMC方法并沒有明確的界限。基于以下事實(shí):

(1)多級(jí)干式真空泵中克努森數(shù)較大的分子流和過渡流最可能出現(xiàn)在壓力較低的吸氣級(jí)泵腔間隙處,泵內(nèi)其它大部分流動(dòng)空間Kn較小。

(2)由于吸氣通道流導(dǎo)較大,多級(jí)干式真空泵的吸氣級(jí)最好選擇羅茨型泵腔。

(3)多級(jí)干式真空泵泵腔幾何空間及容積變化過程復(fù)雜,整體建模存在一定困難。

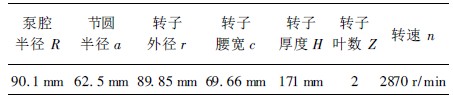

本文采用CFD方法并以一實(shí)際干式羅茨真空泵的吸氣級(jí)泵腔為對(duì)象展開研究,其主要設(shè)計(jì)參數(shù)如表1所示。

表1 主要設(shè)計(jì)參數(shù)

根據(jù)以上數(shù)據(jù),轉(zhuǎn)子與泵腔內(nèi)壁的設(shè)計(jì)間隙為0.25mm,轉(zhuǎn)子與轉(zhuǎn)子在軸心連線上的嚙合間隙為0.32mm。

1.2、動(dòng)網(wǎng)格方法

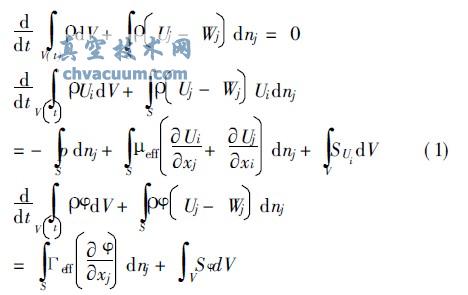

羅茨轉(zhuǎn)子型線復(fù)雜,轉(zhuǎn)動(dòng)時(shí)泵腔的容積和形狀不斷變化,需要采用動(dòng)網(wǎng)格方法建立模型。CFX中直角坐標(biāo)系下動(dòng)網(wǎng)格的積分形式守恒方程為

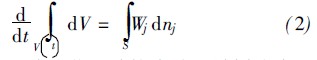

式中,Q為流體密度;U為流體的速度;W為控制體邊界移動(dòng)速度;Leff為包含湍流粘度的粘度系數(shù);„eff為包含湍流擴(kuò)散的擴(kuò)散系數(shù);U為標(biāo)量,如單位質(zhì)量工質(zhì)的焓值或內(nèi)能;SU、SU為源項(xiàng);dn為表面的外法向量;i,j代表直角坐標(biāo)系中的坐標(biāo)軸。動(dòng)網(wǎng)格求解應(yīng)滿足幾何守恒律(GCL,Geometric Conservation Law),控制體積的時(shí)間導(dǎo)數(shù)可由式(2)計(jì)算

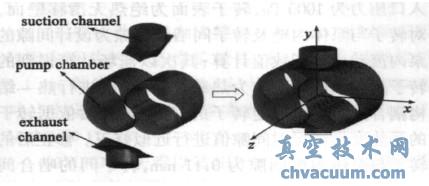

圖1 流動(dòng)區(qū)域和計(jì)算網(wǎng)格

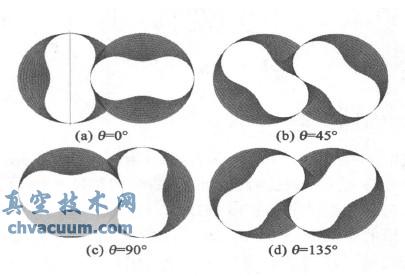

如圖1所示,將羅茨泵腔的流動(dòng)區(qū)域劃分為吸氣通道、泵腔和排氣通道三個(gè)部分,然后通過交界面方法組成整體模型。其中吸排氣通道采用四面體網(wǎng)格,分別生成網(wǎng)格節(jié)點(diǎn)38349個(gè)和37050個(gè);網(wǎng)格運(yùn)動(dòng)發(fā)生在泵腔區(qū)域,該區(qū)域生成六面體O型計(jì)算網(wǎng)格,共生成節(jié)點(diǎn)96880個(gè)。運(yùn)動(dòng)時(shí)保持節(jié)點(diǎn)Z方向的坐標(biāo)不變,按羅茨轉(zhuǎn)子運(yùn)動(dòng)規(guī)律控制改變節(jié)點(diǎn)X和Y方向的坐標(biāo),通過網(wǎng)格變形推動(dòng)工作腔形狀的變化。羅茨轉(zhuǎn)子與泵腔內(nèi)壁區(qū)域的網(wǎng)格運(yùn)動(dòng)按羅茨轉(zhuǎn)子運(yùn)轉(zhuǎn)規(guī)律通過計(jì)算得到。改變節(jié)點(diǎn)X和Y坐標(biāo)時(shí),控制節(jié)點(diǎn)的移動(dòng)方向沿泵腔半徑方向且節(jié)點(diǎn)之間的距離均勻變化,以提高變形后的網(wǎng)格質(zhì)量。兩轉(zhuǎn)子間的嚙合區(qū)域變形復(fù)雜,很難通過計(jì)算確定更新后的節(jié)點(diǎn)坐標(biāo),所以本文首先在不同轉(zhuǎn)動(dòng)角度下建立嚙合區(qū)域的幾何模型并劃分網(wǎng)格,獲取與轉(zhuǎn)動(dòng)角度對(duì)應(yīng)的嚙合區(qū)域網(wǎng)格節(jié)點(diǎn)坐標(biāo)數(shù)據(jù),然后在模擬時(shí)根據(jù)旋轉(zhuǎn)角度對(duì)嚙合區(qū)域的節(jié)點(diǎn)坐標(biāo)進(jìn)行更新。圖2是轉(zhuǎn)子轉(zhuǎn)過不同角度時(shí)X-Y坐標(biāo)面某平行平面上的網(wǎng)格(左側(cè)轉(zhuǎn)子逆時(shí)針旋轉(zhuǎn)并取其型線長(zhǎng)軸與Y向平行時(shí)為0b)。

圖2 X-Y坐標(biāo)面某平行平面上的網(wǎng)格

結(jié)論

(1)應(yīng)用動(dòng)網(wǎng)格方法建立了干式真空泵羅茨吸氣級(jí)內(nèi)流動(dòng)的瞬態(tài)模擬模型,針對(duì)泵腔間隙接近0.1mm的實(shí)際機(jī)型,在入口壓力為100和1000Pa時(shí),與抽速曲線對(duì)比CFD數(shù)值結(jié)果的誤差分別為34.2%和11.5%。

(2)CFD方法難以適用于入口壓力較低及極限真空時(shí)干式真空泵內(nèi)的流動(dòng)分析,但在入口壓力較高時(shí)具有較好的數(shù)值精度,具體應(yīng)用中可依據(jù)工程實(shí)際允許的精度要求確定適當(dāng)?shù)娜肟趬毫Ψ秶?/p>

(3)模擬計(jì)算了真空泵的性能并對(duì)其內(nèi)部的流動(dòng)現(xiàn)象進(jìn)行了分析,指出羅茨型泵腔內(nèi)存在位置、大小和強(qiáng)度不斷變化的旋渦流動(dòng),并給出了泵腔內(nèi)溫度分布的變化。

本文的研究結(jié)果有待結(jié)合工程實(shí)踐進(jìn)一步檢驗(yàn)和完善,其對(duì)干式真空泵設(shè)計(jì)和理論研究的幫助作用是可以預(yù)見的。