3MDP160型液壓隔膜往復泵研制與應用

針對柱塞式往復泵在油井注水應用中出現柱塞與密封填料容易磨損、泄漏量大、維修頻繁、運行成本高等問題,研制了一種液壓隔膜式往復泵。泵液力端介質腔的結構采用創新技術,可以快速檢測或更換膜片。現場應用表明:該裝置輸送物料零泄漏,柱塞與密封填料使用壽命超過12000h;具有節能、環保、維修方便的特點和較好的推廣應用前景。

油田為了提高采收率,需要采用注水工藝。根據目前的技術水平,注水設備一般選用高壓柱塞式往復泵,因所注的水中含有多種化學藥劑和雜質,具有一定的腐蝕性。柱塞式往復泵的柱塞及其密封填料直接與所注水質接觸,在高壓工況下極易磨損造成介質外泄。在日常生產中,操作人員不斷地采用壓緊柱塞填料來減小泄漏量。由填料密封原理可知,填料壓緊力越大摩擦力越大,磨損越快。業內對上述工況下柱塞和填料更換時間的規定是不低于1 000h。經對長慶油田第二采油廠注水泵調研統計,柱塞和密封填料更換時間在800~1300h,平均每臺泵每年更換柱塞填料8~9次,工作量非常大,運行成本較高。針對以上問題,研制了3MDP160型液壓隔膜式往復泵。該型號泵的柱塞與密封填料的使用壽命超過12 000h,正常情況下膜片的使用壽命在10 000h以上,實現了長期連續穩定運行。

1、結構

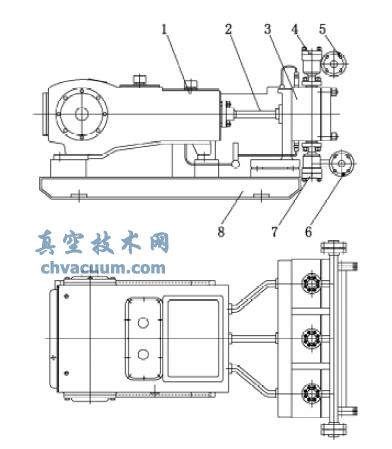

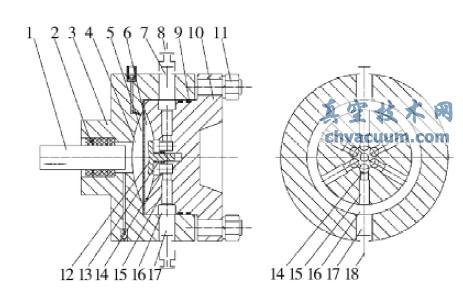

3MDP160型液壓隔膜式高壓往復泵主要由動力端、液壓油管、液力端、排液單向閥、排液管、進液單向閥、進液管、底座組合而成,如圖1所示。其主要部件———液力端由柱塞、柱塞填料、液缸體、膜片、進排液單向閥、嵌入式泵頭、泵頭護膜板等部件組成,如圖2所示。

1—動力端;2—液壓油管;3—液力端;4—排液單向閥;5—排液管;6—進液管;7—進液單向閥;8—底盤

圖1 3MDP160型液壓隔膜式高壓往復泵結構

2、工作原理

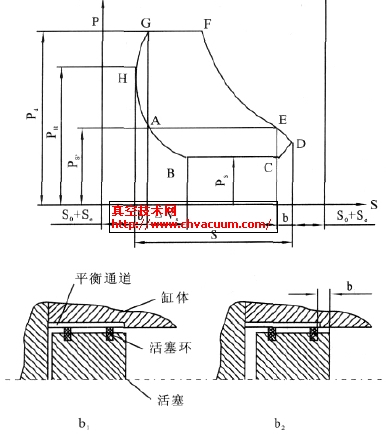

電動機驅動曲軸運轉,通過連桿、中間桿使柱塞往復運動,產生的高壓液體通過液壓油管進入到液壓腔,推動膜片前后撓曲變形。當柱塞向左運動時,膜片向左撓曲變形,介質腔體積增大,產生負壓,在負壓作用下排液單向閥關閉,進液單向閥開啟,介質經缸體導流孔、導流槽、放射狀導流孔、環狀導流孔進入介質腔。當柱塞運行至左止點時,進液過程完成。柱塞向右運運時,膜片向右撓曲變形。介質腔體積減小,產生正壓,進液單向閥關閉,排液單向閥開啟,介質經排液單向閥排出。柱塞運動至右止點時,排液過程完成。如此往復循環,介質被連續定向輸出。

3MDP160型液壓隔膜式高壓往復泵液力端結構如圖2。

1—柱塞;2—密封填料;3—液缸體;4—液壓腔;5—膜片;6—介質腔;7—排液單向閥;8—外接管道;9—組合密封件;10—嵌入式泵頭;11—泵頭螺栓;12—泵頭護膜板;13—護膜板彈簧;14—環狀導流孔;15—放射狀導流孔;16—導流槽;17—缸體導流孔;18—進液單向閥

圖2 液力端結構

3、主要技術參數

額定流量20m3/h;額定壓力20MPa;泵沖次220min-1;電機功率132kW;使用溫度-20~70℃;

4、創新技術

1)采用液力端與動力端相對獨立的結構布局,使得同一型號的動力端可以配置多種規格的液力端。液力端布局靈活、多變,可排成一字形、U 字形等。對柱塞及填料進行后期維護時,不再需要拆卸油缸,只需擰開油管與柱塞套管即可,降低了維修難度,節約了大量的人工成本。

2)采用了快速更換膜片的液力端結構,在檢查或更換膜片時,不用再拆卸進出口單向閥組及進出口管件,只要將嵌入式泵頭螺栓卸下,抽出泵頭即可。

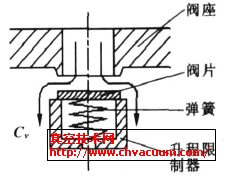

3)采用了泵頭護膜板技術,使得膜片的使用壽命達10000h以上。其原理是在泵頭部位設置1個圓形沉孔,沉孔底部設置泵頭護膜板。膜片工作時,護膜板在彈簧的作用下始終托著膜片一起運動。吸液過程護膜板開啟,排液過程護膜板關閉,當介質排凈時護膜板完全關閉,覆蓋住沉孔、導流孔,使泵頭腔體形成一個光滑連續的曲面,膜片依附在該光滑連續的曲面上,在高壓工況下確保膜片不受損傷。

4)柱塞及其密封填料與介質隔開,浸沒在液壓油中,得到充分的潤滑冷卻,摩擦力很小,使用壽命超過12000h。

5、現場應用

從2009-06開始,分別在長慶油田元城作業區、鹽池作業區應用,該泵完全能滿足油井注水工藝要求,取得了良好的效果。

1)泵運行平穩,介質無泄漏,泵房內干凈無異味。

2)柱塞、密封填料從易損件變成經久耐用的零部件,降低了維修工作量。

3)每年僅更換柱塞和密封填料的材料費就可節省約¥3萬元。

6、結論

1)液壓隔膜式往復泵采用創新技術后,性能安全、可靠,完全能滿足油井注水工藝要求。

2)該裝置結構新穎、合理,具有運行穩定可靠、無泄漏、使用維護方便、運行成本低等特點,具有較好的推廣應用前景。