液環泵機組在石化蒸餾過程中的特殊應用

液環泵機組在石化蒸餾過程中主要作為真空蒸餾的真空獲得設備。具有熱敏性介質的各蒸餾塔必須采用低壓、常壓及真空蒸餾,常壓及真空蒸餾產生的排放氣,采用吸收—液環泵增壓—火炬燃燒,不但可以滿足國家及行業的安全、環保、職業衛生的規定,而且吸收塔、液環泵可以就近布置在裝置內,又具有設備投資省、管理費用小、不增加定員的特點。幾個月的運行結果表明吸收—液環泵增壓—火炬燃燒技術解決了熱敏物料分離上存在的排放氣難以處理的問題,值得在類似裝置上推廣應用。

液環泵機組是一種用于制造真空狀態的專用設備,在石油、化工、機械、礦山、輕工、造紙、動力、冶金、醫藥和食品等工業及市政與農業等部門的許多工藝過程中(如真空過濾、真空進料、真空脫氣、真空蒸發、真空濃縮和真空回潮等)得到了廣泛的應用。由于液環泵壓縮氣體的過程是等溫的,故可抽除易燃易爆的氣體,還可抽除含塵含水的氣體,液環泵的應用日益增多。

1、液環泵工作原理

液環泵外殼呈橢圓形,其中裝有葉輪,葉輪帶有很多爪形葉片。當葉輪旋轉時,液體在離心力作用下,被甩向四周,沿壁成一橢圓形液環。殼內充液量應使液環在橢圓短軸處充滿泵殼與葉輪的間隙,而在長軸方向上形成2個月牙形的工作腔。和水環泵一樣,工作腔也是由一些大小不等的密封室組成的。但是,水環泵的工作腔只有1個,系由于葉輪的偏心所造成,而液環泵的工作腔有2個,是由于泵殼的橢圓形狀形成。由于葉輪的旋轉運動,每個工作腔內的密封室逐漸由小變大,從吸入口吸進氣體。然后由大變小,將氣體強行排出。

液環泵除用作真空泵外,也可用作壓縮機,產生的壓強可高達500~588kPa(表壓)。液環泵在工作時,所輸送的氣體不與泵殼直接接觸。因此,只要葉輪采用耐腐蝕材料制造,液環泵便可輸送腐蝕性氣體。

2、液環泵機組在石化蒸餾中的常規應用模式

液環泵機組在石化蒸餾過程中主要作為真空蒸餾的真空獲得設備,液環機組設備由液環泵、氣液分離器、熱交換器構成。整套機組由供貨方模塊化安裝在1個設備底盤上。液環泵機組安裝在真空蒸餾塔塔頂冷凝器附近,抽取冷卻器不凝氣體,氣體經氣液分離罐進入液環真空機組,氣體經壓縮進入氣液分離器,分液后,常溫常壓不凝氣體進入后續處理系統。通常單獨液環機組可產生-0.092~0MPa的真空。液環泵還可作為羅茨真空泵、旋片泵、水噴射泵等的前級泵,可形成更大的真空度。

3、液環泵機組在石化蒸餾過程中的特殊應用模式

石化蒸餾過程一般處理易燃易爆、有毒有害介質,近幾年,國家加大了對石化裝置環境保護、職業衛生管理力度,要求石化裝置盡可能做到零泄漏,裝置內正常生產時,不得在裝置內向大氣排放易燃易爆、有毒有害介質,液體必須回收或經化學或生化處理達到排放標準,才允許排放;氣體必須經吸收或燃燒后達到排放標準方可排放。石化行業中,各種化學介質有成千上萬種,在采用蒸餾手段分離這些化學介質時,操作條件也各不相同,按操作壓力可分為加壓[>0.1MPa(G)]蒸餾、常壓蒸餾[0~0.1MPa(G)]、減壓(負壓或真空)蒸餾[-0.1~0MPa(G)]。石化蒸餾過程中,取熱介質一般采用循環水冷卻,循環水溫度大多為20~40℃。石化原料中有些較輕的熱敏物料被分離時,常常采用常壓蒸餾或減壓蒸餾,產品冷卻后溫度為40℃以下。而常壓蒸餾塔回流罐氮封裝置及減壓蒸餾中真空泵產生的不凝氣,

常規處理模式上大多采取用吸收塔吸收排放氣體中部分組分,含少量有機組分的氣體進入焚燒爐燃燒,達到排放要求后,向大氣排放。焚燒爐是明火設備,需單獨成區布置,且需向焚燒爐補充燃料氣,焚燒爐內設置取熱設施,固定資產投資大,占地大。

采用液環機組可將經過吸收后的不凝氣增壓后送至火炬系統進行燃燒處理,也可達到環保要求。以下以某裂解C5分離裝置為例,介紹液環泵機組的這種特殊應用模式。

(1)某10萬t/a裂解C5分離裝置以乙烯裂解裝置副產品混合C5為原料,原料中以各種不飽和C5組分為主,同時含有約3%C4、5%C6、3%C10、0.8%C11、其中C4中含有1,3-丁二烯易聚合組分,C5中含有異戊二烯、間戊二烯、環戊二烯易聚合組分,C10中含有異戊二烯與間戊二烯的共聚體、異戊二烯與環戊二烯共聚體、異戊二烯二聚體、環戊二烯二聚體。

(2)C5原料分離順序設置為:C4、C5初分塔、第1段二聚反應器、第1脫重塔、異戊二烯塔、第2段二聚反應器、第2脫重塔、間戊二烯塔、脫雙環戊二烯塔、雙環戊二烯脫重塔。C4、C5初分塔操作壓力0.1~0.2MPa(G),第1脫重塔、異戊二烯塔、第2脫重塔、間戊二烯塔,常壓操作,脫雙環戊二烯塔操作壓力-0.6~-0.7MPa(G),雙環戊二烯脫重塔操作壓力-0.95~-0.9MPa(G)。C4、C5塔頂回流罐不凝氣可直排火炬,而4個常壓塔則需要氮封定壓,氮封后的排放氣需后處理,2個負壓塔真空機組排放氣也需后處理。

在這套裂解C5分離裝置中采用液環泵機組將吸收后的排放氣增壓后,經過除水除油輸送至火炬系統燃燒處理,來代替焚燒爐,較好地解決了低壓排放氣的處理問題。

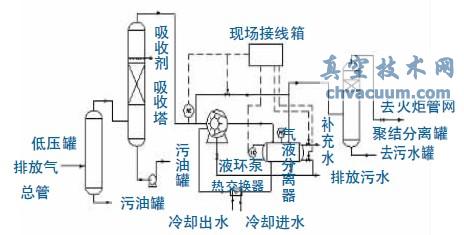

(3)工藝流程如圖1所示。

圖1 排放氣處理工藝流程

各常壓塔回流罐及真空蒸餾塔真空機組排放氣經低壓罐集中分離出攜帶液體后,經管線去吸收塔吸收排放氣中有機組分,吸收塔的吸收劑來自雙環戊二烯脫重塔塔底重組分,富吸收液部分摻入原料中。含少量有機組分的排放氣進入液環機組,增壓后經氣液分離罐(具有聚結功能),氣體經火炬管線進入火炬燃燒后排放。

設備配置:低壓罐[ф800×1600操作溫度<40℃,操作壓力為1~5kPa(G)];吸收塔Φ1000×2000,操作溫度<40℃,操作壓力為1~5kPa(G);真空機組[流量為1.0~2.0Nm3/min,吸入壓力為1~5kPa(G),出口壓力為150kPa(G),補水量為1.0~2.0m3/h];液環泵(CBA2101-2BD2);電機(YB160M-4-44kW-dⅡBT4-IP54);換熱器(BCY-526,換熱面積為5.2m2);臥式氣液分離器ф400×1000出口聚結分離罐[ф800×1600,操作溫度<40℃,操作壓力為150kPa(G)]。

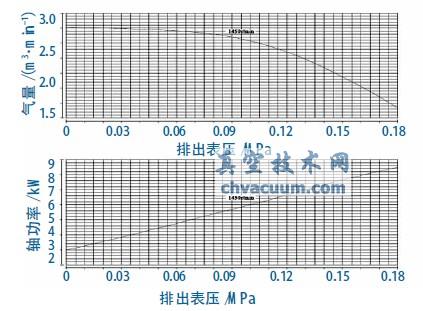

(4)液環泵性能曲線如圖2所示。

圖2 液環泵性能曲線

由圖2可看出,該泵可確保排放氣體輸送至火炬系統[火炬系統水封罐水封高度為2m,即火炬系統操作壓力為0.03~0.05MPa(G)]。由于液環機泵有液體參與循環及液體的冷卻,使被壓縮介質接近于等溫壓縮,使含有熱敏介質的排放氣在不發生聚合反應條件下被增壓。從近5個月裂解C5分離裝置的運行情況來看,該液環泵機組運行平穩,各塔壓力波動小,冷卻水消耗小,排放氣經過氣液分離后能夠順利入火炬系統。

具有熱敏性介質的各蒸餾塔必須采用低壓、常壓及真空蒸餾,常壓及真空蒸餾產生的排放氣,采用吸收—液環泵增壓—火炬燃燒不但可以滿足國家及行業的安全、環保、職業衛生的規定,而且吸收塔、液環泵可以就近布置在裝置內,具有設備投資省、管理費用小、不增加定員的特點,較好解決了熱敏物料加工存在的排放氣處理問題。

4、結語

液環泵機組在裂解C5分離裝置上作為各塔穩定壓力的措施理論上可行,幾個月的運行情況也可說明吸收—液環泵增壓—火炬燃燒技術解決了熱敏物料分離上存在的排放氣難以處理的問題。因此,該技術值得在類似裝置上推廣應用。