液環式真空泵在常減壓蒸餾裝置上的應用

煉油廠常減壓蒸餾裝置減壓系統一直采用蒸汽噴射泵抽真空。近年來隨著干式減壓蒸餾技術的發展和機械制造技術的進步,機械式真空泵在常減壓蒸餾裝置上開始應用并取得了一定成果。但是,在實際生產過程中,由于各項工藝參數沒有在線記錄,缺乏必要的評價手段和經驗總結,探索過程困難,所以有關機械式真空泵在常減壓蒸餾裝置上應用的報道較少,影響了機械式真空泵在常減壓蒸餾裝置上的推廣應用。中國石油蘭州石化分公司(簡稱蘭州石化公司)在500萬t/ a常減壓蒸餾裝置減壓塔上采用了液環式真空泵,解決了大處理量下機械抽真空系統的應用問題。

1、液環式真空泵在減壓塔上的應用

1.1、液環式真空泵抽真空工藝流程

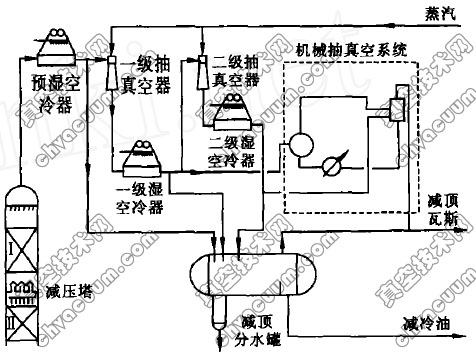

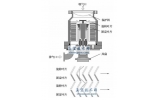

蘭州石化公司500萬t/a常減壓蒸餾裝置減壓塔頂采用2級抽真空工藝流程,一級抽真空采用傳統蒸汽抽真空,二級采用液環式機械抽真空系統與傳統蒸汽抽真空并聯使用,工藝流程如圖1所示。

圖1 減壓塔頂抽真空系統工藝流程

1.2、液環式真空泵的性能參數

減壓塔頂二級抽真空系統采用納西姆工業(中國)有限公司液環式真空泵壓縮機(組) ,型號為2BW4303-0HC2,系單級液環式真空設備。該泵的工作液為新鮮水,主要用于抽輸壓力低于大氣壓的氣體和蒸汽。在運行過程中,真空泵將來自一級抽真空后的不凝氣、空氣、水蒸氣等吸入,被抽氣體攜帶泵內的部分液環工作液,從排氣管線排至分離器,在分離器內進行氣- 液分離。未凝氣體被壓縮至排氣壓力,冷凝液在達到溢流液位后,分別排入減壓塔頂分液罐。在分離器中,工作液(新鮮水)被人為地控制在高低液位之間,同時工作液通過管線自分離器自流入換熱器,與循環水換熱后進入泵體。在這一過程中,工作液不僅形成了液環,而且攜帶壓縮氣體所產生的熱量,同時將葉輪與圓盤之間的間隙密封。

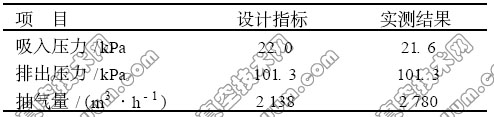

采用由蒸汽噴射泵和機械式真空泵組成的混合抽真空系統,可使減壓塔頂的操作壓力保持在6.25kPa以下,最低可達到2.50kPa。液環式真空泵的供水方式為自吸式,水壓為-4kPa,其他性能參數如表1所示。

表1 液環式真空泵的性能參數

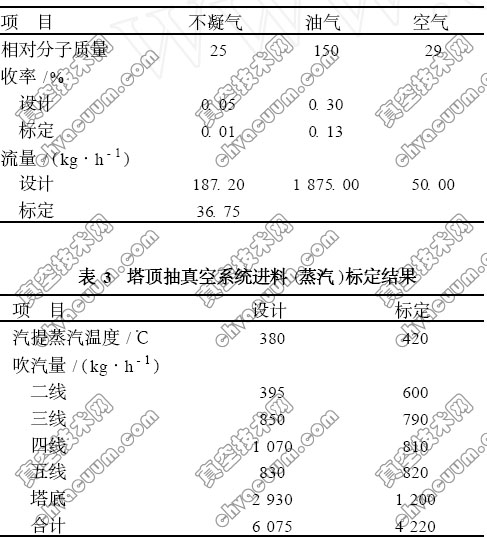

2、生產工藝分析

標定時裝置的處理量為15.0~15.2kt/d,塔頂一級抽真空系統只開動1臺蒸汽噴射真空泵,二級抽真空系統采用液環式真空泵。減壓塔塔頂設計操作壓力為6.25kPa,設計操作溫度為45.0℃。標定結果顯示,塔頂實際操作壓力為4.50 kPa,操作溫度為45.2℃。減壓塔塔頂抽真空系統進料為不凝氣、輕柴油組分、蒸汽及少量空氣,標定情況分別如表2和表3所示。

表2 塔頂抽真空系統進料標定結果

計算二級抽真空泵雖缺少操作數據,但可通過考察一級抽真空泵出口操作參數的變化情況間接反映二級抽真空泵進料量的變化。由減壓塔塔頂抽真空系統進料量可以看出,不凝氣、減冷油和蒸汽分別占設計量的20%, 43% , 70%。經預濕空冷器冷卻后,物料達到的溫度為28℃,與設計指標(30℃)相當,蒸汽和油氣被冷凝成液體。在設計壓力下,一級抽真空泵的蒸汽及油氣負荷與設計指標相當。鑒于塔頂操作壓力比設計指標低1.75 kPa,如果將塔頂氣視為理想氣體,則可近似認為一級抽真空泵入口處蒸汽及油氣的體積和溫度保持不變。欲維持體系壓力的穩定,塔頂部分已冷凝的液相必然要增大揮發速率,以維持原來的壓力差。根據氣體狀態方程計算操作時油氣及蒸汽的實際流量,結果一級入口油氣流量為200.6kg/h,蒸汽流量為276.6kg/h。與設計指標相比,實際操作時在一級抽真空泵入口,蒸汽流量增加111.3kg/h,油氣流量增加80.7kg/h,空氣流量保持不變,不凝氣流量減少150.45kg/h,物料總流量比設計指標增加41.55kg/h。