不需激活復(fù)合型常溫吸氣劑技術(shù)

本文介紹幾種用于常溫、102~10-2Pa真空度條件下以及氣體純化領(lǐng)域的吸氣劑。這些吸氣劑具有不需要激活,在空氣中有一定穩(wěn)定性,在中低真空環(huán)境中吸氣容量大等特點(diǎn)。這些吸氣劑技術(shù)有別于常用的傳統(tǒng)蒸散型鋇吸氣劑和非蒸散型吸氣劑(需要一定的激活條件)。在某些特殊的無激活條件的真空領(lǐng)域,利用多種吸氣劑技術(shù)組合,有效吸收多種或定向吸收某種氣體,從而達(dá)到維持真空或純化氣體的作用。其顯著特點(diǎn)就是無激活過程,并可以短時(shí)間內(nèi)暴露在干燥空氣中,在真空絕熱板、氣體純化、大型工業(yè)杜瓦等領(lǐng)域具有廣泛的應(yīng)用。

1、應(yīng)用領(lǐng)域及其特殊的要求

(1)節(jié)能環(huán)保應(yīng)用領(lǐng)域如真空玻璃、真空絕熱板(VIP)等。VIP技術(shù)是采用內(nèi)層夾心玻璃纖維填充物,外表面利用鋁箔塑料封裝,內(nèi)部保持真空。由于采用了降低熱傳導(dǎo)和阻斷熱對(duì)流的絕熱原理,使其具有良好的絕熱保溫作用,主要應(yīng)用于電冰箱保溫層。由于外包裝為鋁塑薄膜,絕熱板在加工時(shí)溫度不能長(zhǎng)時(shí)間超過80℃,且為了提高生產(chǎn)效率,抽真空的時(shí)間很短,初始真空度不高。鋁塑材料的透過率較高,氫、氧、氮等氣體透過率較大。如沒有真空維持技術(shù),封接后真空度會(huì)急劇下降,導(dǎo)致產(chǎn)品保溫效能下降或完全喪失。

(2)大型工業(yè)杜瓦由于體積龐大,無法進(jìn)行徹底的加熱除氣,為保持一定真空度需要使用吸氣劑消除絕熱夾層中不斷釋放的氣體,從而達(dá)到真空絕熱的目的。

(3)OLED顯示器件,需要消除內(nèi)部水汽,因其內(nèi)部空間小,而且整個(gè)器件不能耐受高溫,無法使用傳統(tǒng)的吸氣劑。

(4)核工業(yè)的超鈾元素的存儲(chǔ)運(yùn)輸容器等領(lǐng)域,需要快速吸收內(nèi)部不斷產(chǎn)生的氫氣,消除爆炸風(fēng)險(xiǎn)。

(5)半導(dǎo)體和某些真空領(lǐng)域,需要對(duì)氣體進(jìn)行提純,要求吸氣劑在非真空條件下可以定向吸收某類或幾類氣體,而對(duì)提純氣體保持惰性,如對(duì)H2、N2、NH3和金屬有機(jī)氣的純化等。

這些領(lǐng)域的共同特點(diǎn)就是對(duì)吸氣劑的使用要求明顯差異于電真空傳統(tǒng)領(lǐng)域。在這些領(lǐng)域中,不能提供有效激活條件或器件整體不耐受高溫,因此必須使用新型的常溫不需激活的吸氣劑。

2、可利用的不需激活常溫吸氣劑技術(shù)

目前使用的常溫吸氣劑技術(shù)主要包含以下幾類:①化學(xué)反應(yīng)型,包括鋇鋰合金、氧化物干燥劑、高聚物氫消除劑、吸氧劑等;②催化吸收型,分為貴金屬催化劑(金、鈀、鉑等)、非貴金屬催化劑(霍加催化劑、鈷氧化物等);③物理吸附型,主要有分子篩和硅膠;④復(fù)合型,上述技術(shù)組合應(yīng)用,如氧化鈣+催化+鋇鋰型吸氣劑,高聚物吸氫劑+催化型吸氣劑,氧化物+其他型吸氣劑等。

2.1、化學(xué)反應(yīng)型

2.1.1、鋇鋰合金

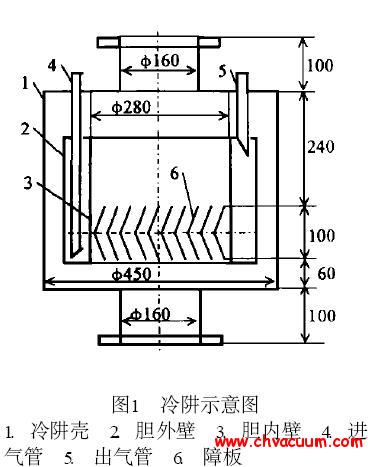

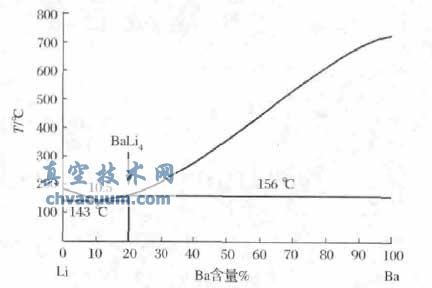

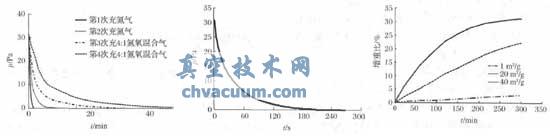

根據(jù)Ba-Li相圖(如圖1),向鋇中加入鋰形成BaLi4合金,一方面形成了金屬間化合物,使得合金變脆,可以十分方便地采用球磨工藝制粉;另一方面,該比例的合金(原子比)可以形成六方晶格的結(jié)晶結(jié)構(gòu),氮?dú)夂脱鯕饪梢韵蚪Y(jié)晶結(jié)構(gòu)的內(nèi)部擴(kuò)散,因而在吸附材料表面形成的氮化層和氧化層的穩(wěn)定覆蓋膜經(jīng)過一段時(shí)間后可消失,這樣吸附材料表面被凈化,可維持長(zhǎng)時(shí)間的高吸附能力,在表面吸收大量

活性氣體后,也可直接發(fā)生化學(xué)反應(yīng),并形成疏松表層,使反應(yīng)持續(xù)進(jìn)行。其吸氣特性見圖2(測(cè)試系統(tǒng)體積為1L)。BaLi4的氫平衡壓較高,在吸收大量的水后,器件內(nèi)部容易積聚較多的氫氣,因此鋇鋰合金一般和吸水材料結(jié)合使用,這樣一方面可以使產(chǎn)品在空氣中放置一段時(shí)間易于裝配,另一方面可以避免器件內(nèi)部的氫氣產(chǎn)生。

圖1 鋇鋰合金相圖

2.1.2、金屬氧化物

金屬氧化物主要包括氧化鈣、氧化鋇和氧化鎂等,但由于成本、安全等因素的考慮,主要采用氧化鈣。氧化鈣通過眾所周知的化學(xué)反應(yīng)吸收二氧化碳(如圖3)和水。反應(yīng)徹底,為不可逆反應(yīng),從而消除了溫度對(duì)吸附量的影響。

氧化物干燥劑的反應(yīng)速度受到溫度和顆粒度(活性表面積)的影響,特別是粒度的影響尤為明顯,如圖4所示,其理論吸收量為自身重量32%的水汽。此種產(chǎn)品使用時(shí)會(huì)短時(shí)間暴露空氣中(VIP行業(yè)一般控制在15~30min),當(dāng)反應(yīng)速度快時(shí)使用效果更好,但在空氣中暴露,損耗將更大,因此在應(yīng)用時(shí)要合理掌握。

圖2 2.7g鋇鋰合金吸氣特性曲線

圖3 3g氧化鈣對(duì)二氧化碳的吸收特性

圖4 不同活性表面積氧化鈣的吸水曲線

3、常溫吸氣劑技術(shù)的組合應(yīng)用:復(fù)合型常溫吸氣劑

根據(jù)使用環(huán)境、條件、需要吸收的氣體種類的不同,將以上幾種常溫吸氣劑材料組合使用,可以形成復(fù)合型常溫吸氣劑,例如氧化鈣+催化+鋇鋰型吸氣劑,高聚物吸氫劑+催化型吸氣劑,氧化物+其他型吸氣劑等。

(1)氧化鈣+催化+鋇鋰型吸氣劑

該吸氣劑主要用于VIP,采用了鋇鋰合金和Pd-Co3O4催化劑,與氧化鈣干燥劑共同壓制于金屬杯中,氧化鈣在上層起到隔絕保護(hù)作用。此種吸氣劑適用于102~10-2Pa之間,使用時(shí)不需要任何激活過程,吸氣劑在室溫下對(duì)N2、O2,H2O,H2和CO/CO2具有大的吸附能力。除了VIP板應(yīng)用外,該吸氣劑還可以使用在不能烘烤或含有高放氣率的材料或具有高氣體滲透率的真空裝置中。

(2)OLED用常溫吸氣劑

目前OLED應(yīng)用領(lǐng)域使用的吸氣劑分為可涂覆式和不可涂敷式兩類。

可涂覆式吸氣劑含有干燥劑成分并以有機(jī)黏液形式呈現(xiàn),可采用熱固化或者UV 固化使其成為固態(tài)的薄膜。此種吸氣劑的主要特點(diǎn)有:吸水容量高,穩(wěn)定性可靠性高,固化條件與主流封裝工藝相匹配,沒有顆粒,無需溶劑。

不可涂覆式OLED 干燥劑是極其薄且柔韌的片狀體,能夠適應(yīng)各種幾何尺寸的需要,可在高吸水率和減小產(chǎn)品厚度之間達(dá)到最佳平衡。其主要特點(diǎn)有:吸水容量高,吸水速率高,在吸水過程中及之后沒有變形和膨脹,無需溶劑,形狀尺寸多樣。

(3)高聚物吸氫劑+貴金屬催化劑+分子篩等

產(chǎn)品主要應(yīng)用于VIP和放射性元素轉(zhuǎn)移存儲(chǔ)容器,將不飽和高分子聚合物與貴金屬催化劑混合后固化形成橡膠體,壓制成合適的形狀,同時(shí)采用了分子篩技術(shù)和非貴金屬催化劑技術(shù)以及化學(xué)吸附型干燥劑技術(shù),消除水汽等氣體對(duì)貴金屬催化劑的負(fù)面影響,實(shí)現(xiàn)了在無氧環(huán)境下對(duì)大劑量氫氣的高速吸收,從而保障容器的安全性。其主要特點(diǎn)有:實(shí)現(xiàn)在無氧環(huán)境吸收氫氣,吸氫速率高、容量大,形狀尺寸多樣,具有較強(qiáng)的抗催化劑中毒能力。

4、總結(jié)

隨著科技的發(fā)展,當(dāng)今的吸氣劑技術(shù)已經(jīng)不再是傳統(tǒng)的高真空下的吸氣劑合金和產(chǎn)品技術(shù),而是根據(jù)不同的需要,綜合運(yùn)用各種材料和方法,指導(dǎo)設(shè)計(jì)出適合用戶使用、能夠維持真空或消除特定氣體的解決方案,尤其是常溫吸氣劑的技術(shù)已經(jīng)越來越成為吸氣劑技術(shù)的重要組成部分,其應(yīng)用領(lǐng)域仍在高速擴(kuò)展,隨著近年來符合節(jié)能環(huán)保趨勢(shì)的真空絕熱產(chǎn)品的發(fā)展和半導(dǎo)體工業(yè)對(duì)高純氣體需求的擴(kuò)大。常溫吸氣劑技術(shù)有著巨大的市場(chǎng)空間和發(fā)展前景。

本文介紹的常溫吸氣劑內(nèi)容還有一定的局限性,未能充分探討各領(lǐng)域特別是氣體純化和MEMS等領(lǐng)域常溫吸氣劑技術(shù)的現(xiàn)狀和發(fā)展趨勢(shì),這包括多種有機(jī)聚合物與吸水劑的組合、分子篩在中低溫度下的預(yù)處理等以及多種定向清除某種氣體的特殊材料和技術(shù)等,這些技術(shù)還需要進(jìn)一步研究探討。