基于Pro/E的快速成型機設計與分析

按照層和速凝快速成型技術的要求,提出快速成型機的兩種設計方案,利用Pro/E軟件對樣機進行了建模與裝配,分析了兩種設計方案的優劣;運用ANSYSWorkbench軟件分別對兩種方案的關鍵部件,鋪料臺升降裝置進行了靜力學分析,模擬兩種方案在實際工作中的變形量;結果表明,方案一在豎直方向的最大變形量0.13828mm,超過誤差允許的范圍,且機構可靠性低于方案二的設計,選擇方案二為最優設計;相對傳統的設計方法,提高了效率,縮短了研發周期,并為樣機的研制提供了借鑒和依據。

1、引言

陶瓷零件的快速成型是當下研究的一個熱點。目前適合陶瓷材料快速成型的設備大多需要激光成型,制造成本較高,且設備昂貴,或者對材料的要求較高,很難達到經濟的目的。為了解決以上難題,提出了基于石蠟的層和速凝快速成型技術,并以該技術為基礎,結合陶瓷材料和石蠟的特性,設計出一種更加經濟合理的新型快速成型裝置。

傳統的設計方法,需要根據物理樣機反復安裝調試,設計周期長、成本高,而虛擬樣機技術可解決這一問題。Pro/Engineer是一款基于特征的參數化建模軟件,利用Pro/E建立快速成型機各零部件的三維實體模型,進行整機裝配,縮短研發周期。與有限元分析軟件配合使用,可以對模型進行深入分析,驗證設計的合理性和可靠性,為物理樣機的研制提供依據和參考。

2、新型快速成型機設計

2.1、工作原理

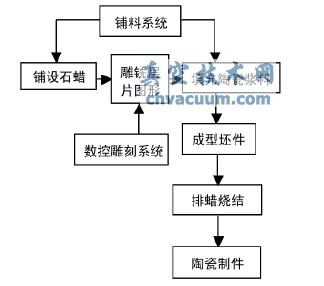

按照層和速凝快速成型技術的要求,需要設計一種能夠快速且簡單的生產陶瓷零件的加工設備,該設備的加工工藝為:

(1)鋪料系統在雕刻平臺上鋪一層熔融的石蠟,待凝固后作為雕刻的基板;

(2)計算機控制刻刀在蠟板上刻出制件的截面輪廓,通過吹風裝置將石蠟碎屑吹走;

(3)在鏤空的石蠟基板上鋪一層混有石蠟的陶瓷漿料,刻痕以外的多余陶瓷漿料通過刮板清除;

(4)鋪料平臺通過絲杠在豎直方向向下平移距離0.1~2mm;

(5)重復步驟1~4,逐層疊加,最后完成實體成型;

(6)排蠟燒結,獲得所需陶瓷制件。

其生產工藝流程如圖1所示。通過對工藝流程的分析,該設備需要具備水平運動裝置、料斗攪拌裝置和鋪料臺升降裝置三部分。水平運動裝置主要帶動料斗分別完成石蠟和陶瓷漿料的鋪設;料斗攪拌裝置主要用來盛放漿料并保證漿料處于熔融狀態;鋪料臺升降裝置主要實現鋪料臺的平穩下降,保證陶瓷片層厚度均勻,直接影響陶瓷制件的精度。

圖1 快速成型機生產工藝流程圖

4、結論

(1)相對于傳統的設計方法,Pro/E技術使設計更加直觀,零部件的相對位置關系清晰,同時也便于修改,提高了效率,大大縮短了產品的研發周期。

(2)通過對兩種方案的關鍵部件,鋪料臺升降裝置的靜力學分析發現,方案一鋪料臺在豎直方向最大變形量為0.13828mm,方案二在豎直方向最大變形量0.0205mm,從產品精度要求和機構可靠性方面考慮,選擇方案二為最終設計結果。