基于Pro/E中塑性顧問的電池盒后蓋的塑性分析

模具CAE 技術在模具設計與制造中應用日益廣泛,以Pro/Engineer 軟件的CAE 輔助分析工具為平臺,對電池盒后蓋零件進行塑料充填模擬分析,分析結果為模具設計提出較好的建議,避免出現缺陷,縮短產品的開發周期。Pro/E 軟件的CAD/CAM/CAE 集成系統使其在注塑模具計算機輔助設計中的應用優勢尤為明顯。

1、概述

在塑料加工行業中約有95%的產品靠模具生產,為降低塑件缺陷,提高塑件質量,降低廢品率,塑料注射成型CAE商品化軟件應用日益廣泛。該文運用Pro/E軟件中的CAE分析輔助工具——塑性顧問(Plastic Advisor)對電池盒后蓋零件進行模擬分析,利用分析結果對模具設計過程提出有效建議。

2、CAE 技術應用的必要性

注射成型時,塑料在型腔中的流動和成型,與材料的性能、塑件的形狀尺寸、成型溫度、成型速度、成型壓力、成型時間、模腔表面情況和模具設計等系列因素有關。因此,針對形狀復雜、質量和精度要求較高的塑件,特別是新產品試制,對于一個具有豐富經驗的工藝和模具設計人員來講,也很難保證第一次設計出來的模具就能生產出合格產品。生產實際表明在試制過程中,常常需要反復調試和修改模具,有時甚至需要在總結試驗數據的基礎上重新進行模具設計,這樣將導致產品開發周期長,成本高,影響產品的更新換代。而應用CAE技術,可以使新設計的塑件和模具一次試模成功率增大,解決諸如塑件翹曲變形、尺寸不穩定和模具加工周期長等問題,并降低加工成本。

CAE是用計算機對產品開發過程的形狀、制圖、分析、實驗等一系列綜合的工程作業,塑料模設計和制造的CAE是從狹義出發,主要是在設計模具之前對熔料的熱、流動、物理性能和應力分析進行模擬。將工程設計、試驗、分析、文件生成以及制造貫穿于產品研制過程的每個環節,以指導和預測產品在構思和設計階段的行為。

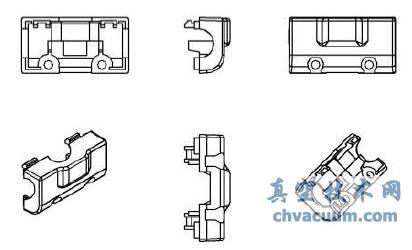

大型三維軟件Pro/Engineer 是采用參數化設計的、基于特征的實體模型化系統。Pro/E的模具行業解決方案基于集成制造技術和并行工程技術,可以應用于各種模具的設計和制造[5-7]。其模具設計模塊與其基礎模塊一起為塑料模具設計人員提供快速創建和修改完整模具零部件的功能。Pro/E提供了注塑模具設計模塊(Pro/MOLDESIGN)、注塑模具設計專家(EMX),能大大縮短模具設計人員花費在創造、指定和細化模架等部件的時間,提高工作效率。Pro/E還提供了CAE分析輔助工具——塑性顧問(Pro/Plastic Advi猠漀爀),主要用來分析塑料在模具內的流動情況、溫度分布及制品質量等[8,9]。掌握這些分析方法將減少設計者在模具設計過程中造成的一些不必要的失誤,從而提高模具設計的可靠性。該文以電池盒后蓋零件為實例對Pro/E的塑性顧問模塊進行介紹和應用。本電池盒后蓋零件最小壁厚為0.5mm,塑件最大外型尺寸為20mm,塑件的整體尺寸不大,塑料熔體流程不大,屬于薄壁小型塑件,其結構如圖1所示。

圖1 塑件結構圖

4、結論

Pro/E軟件是全方位的3D產品專業CAD/CAM/CAE軟件,為注塑模具設計提供了完整的解決方案,包括模具元件的設計和裝配,塑料模具型腔的設計以及模架設計和塑性模擬分析。Pro/Plastic Advisor可以較好地模擬塑料的充填情況,預測材料在成型過程中可能產生的質量缺陷,獲得最佳工藝方案和工藝參數,為模具設計提供有效建議,縮短產品制造周期,降低成本。Pro/E的集成CAD/CAM/CAE系統使到模具設計、析和制造各個的過程的模型數據無需轉換則可在Pro/E里面直接完成,相對于利用其他CAE軟件進行分析,避免了軟件之間出現因數據轉換造成的模型數據缺失的問題。利用Pro/Plastic Advisor進行塑件的塑性模擬分析的應用優勢尤為明顯。