石化閥門用防爆O形圈RGD檢測治具設計

概述了RGD 檢測技術與現狀。結合高溫高壓易燃石化苛刻工況與RGD 防爆檢測要求,從RGD 治具容器、殼體壁厚、容積、防爆O 形圈的安裝配合以及O 形圈溝槽的設計與計算等方面進行深入研究, 解決了RGD 治具試樣O 形圈預壓縮率難以控制、RGD 檢測準確性不足甚至失效以及RGD 試驗過程中試驗介質無法充分滲入O 形圈以與O 形圈爆破失效后的泄漏危險等難題, 順利設計開發了防爆O 形圈RGD 檢測治具。

引言

近年來, 石化閥門的用量占閥門總用量的比例超過50%, 石油化工天然氣工業閥門中防爆O 形圈產品及檢測技術與評價手段問題更加凸顯。如:API 6D《石油與天然氣工業管道輸送系統管道閥門》[1] 中規定:高壓閥門(10MPa)及以上用于碳氫化合物氣體的閥門,其O 形圈應選擇防爆O 形圈。美國Total 公司通用技術規范“管道閥門”規定:除Class A(即介質為水、空氣、氮氣、液態油,溫度為室溫至75℃,用于灌水等工況)外的其他等級必須通過RGD(Rapid Gas Decompression)檢測。國內石化及天然氣高壓閥門采用的防爆O 形圈基本來自進口, 其價格是國內同類產品的數十倍甚至百倍。其主要原因在于缺乏防爆O 形圈產品質量反饋手段(即RGD 檢測技術)以及相應的檢測標準技術規范體系(方法),從而無法解決對頻頻發生的石油化工管道閥門密封件(O 形圈)高溫高壓碳氫化合物工況失效引起的貿易技術難題, 不能有效評價該工況閥門產品質量與持續改進。

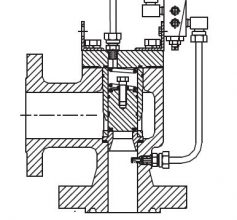

RGD 檢測是指承壓設備內部快速壓力降低導致滲入彈性材料(如O 形圈)的介質膨脹以致爆破的檢驗方法。其前提是承壓設備內部的壓力降低速率必須大于滲入彈性材料內部的介質的擴散速率。其主要用于評價防爆O 形圈在高壓高溫易燃腐蝕性介質工況下抵抗快速泄壓爆破失效與密封泄漏性能。而RGD 檢測的核心部件和關鍵難點之一是RGD 治具的設計與實現。

1、問題描述

隨著國內外大型石化工程的建設與實施, 防爆O形圈在石油化工天然氣閥門中得到廣泛應用,RGD 檢測技術在國外也逐步得到認可和推廣。從國內外的文獻檢索中, 發現對O 形圈的研究主要側重于O 形圈結構參數[5-7](如溝槽設計、壓縮率、變形等)的設計與失效分析, 而對高壓易燃石化工況下防爆O 形圈內部氣體介質快速泄壓導致的爆破失效(即RGD 性能)與RGD檢測治具研究與報道較少。

國內對RGD 檢測技術的認識起步較晚, 主要是近幾年隨著國外石油天然氣管道閥門需求量逐年增加,高壓閥門防爆O 形圈的使用已列入該產品的一項重要指標被提出,RGD 檢測也列入該類產品必檢項目之一。自此, 國內外部分閥門與密封件生產商聯合對RGD 治具的設計做了初步研究,并制備了RGD 檢測設備,但由于國內外無RGD 檢測與設計標準,缺乏RGD 檢測、設備設計與RGD 失效分析方法的指導等原因。整體上,RGD治具的設計開發的難點與突出問題可歸納如下:

(1)RGD 治具上O 形圈溝槽設計配合過程中的受擠壓、剪切、配合精度不足等[8,9]引起的失效明顯,使O形圈預壓縮率難以控制及準確性不足, 無法滿足高溫高壓易燃介質試驗過程對試樣(防爆O 形圈)的環向均勻滲透,難以達到RGD 檢測結果的準確性、預壓縮率準確控制要求。

(2)石化閥門上用防爆O 形圈多為承受內壓,而國內現有設計的RGD 治具為了便于安裝多數采取外壓式且溝槽內徑大于O 形圈內徑使O 形圈產生伸長變形, 當進行RGD 檢測時在內部高溫高壓介質作用下,易產生徑向膨脹或局部剪切變形,導致RGD 檢測結果誤差大或直接失效。

(3)O 形圈治具容器與治具密封板多采用以試樣(防爆O 形圈為密封件)組成平板單一密封,其易產生當試樣O 形圈爆破后治具容器與治具密封板之間的高溫高壓氣泄漏危險;同時,密封面上只能一次安裝一個O 形圈進行試驗,完成RGD 檢測(5 個循環,一個循環約48h,一組3 個O 形圈)周期長、成本高。

2、RGD 治具設計

2.1、RGD 檢測與治具設計通用要求

考慮RGD 檢測試驗條件與設備設計與安全,將石化閥門用防爆O 形圈RGD 檢測參數與RGD 治具設計通用要求如下:

(1)試驗介質:CH4與CO2不同配比的氣體混合物;

(2)試驗壓力:≤30MPa,誤差為±0.2MPa;

(3)試驗溫度:≤200℃,誤差為±2℃;

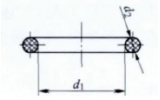

(4)RGD 治具O 形圈預壓縮率:≤13.7%;

(5)RGD 治具容器容積:≥3L;

(6)RGD 治具O 形圈配合面粗糙度Ra<0.5μm,溝槽表面粗糙度Ra<2μm;

(7)在RGD 試驗有效與壓力安全前提下,O 形圈密封副之間應留有一定間隙,確保RGD 試驗過程氣體介質充分滲入試樣(O 形圈);

(8)RGD 治具應具有一定強度、剛性和耐腐蝕性,能承受高溫高壓易燃腐蝕性氣體介質的循環疲勞試驗(5 個循環,第一個循環78h,其余循環均為48h);

(9)RGD 試驗過程,若試樣O 形圈爆破失效后,RGD治具應能保證密封,避免高壓高溫易燃氣體泄漏危險。

4、結論

本文所述RGD 治具已順利用于防爆O 型圈RGD檢測過程,其將助推RGD 檢測技術在石化領域的進一步應用以及RGD 檢測標準化進程,為防爆O 形圈在高溫高壓易燃介質工況的應用提供檢測依據,為RGD 檢測技術在高溫高壓石化領域用O 形圈泄漏與安全性能評定,彌補了彈性材料拉伸、硬度等常規測試的不足。其將有助于指導高溫高壓碳氫化合物工況彈性材料(O形圈)的選擇與產品質量改進,也將有助于解決出口石油化工管道閥門密封件的技術性貿易難題, 以期助推防爆O 形圈產品的國產化。