大型空間環境模擬器熱沉泄漏定位方式研究

熱沉作為空間環境模擬器的重要組成部分,其內表面涂以高吸收率的黑漆,內部通液氮,在航天器熱試驗過程中起著模擬空間冷黑環境的關鍵作用,一旦泄漏不但熱試驗無法進行,甚至可能對航天器造成危害。本文針對大型環境模擬器熱沉泄漏的定位方式進行研究,得出了在熱沉泄漏早期及時發現泄漏部位的方法,并將其應用在KM6空間環境模擬器上,取得了良好的效果。

空間冷黑環境是空間環境模擬設備中必不可少的模擬環境條件之一。在太空中衛星所遇到的是等效溫度為3K和吸收率近似為1的空間環境,它不僅意味著衛星發出的任何能量都將被周圍環境全部吸收,而且這個無際空間給予它的能量幾乎等于零。這一冷黑環境又稱之為熱沉環境,它將影響衛星的熱性能和其內部各種儀器工作的特性。因此衛星發射前必須在地面模擬的冷黑環境中進行試驗,其目的是驗證與檢驗衛星的熱設計與熱性能。為模擬空間冷黑環境,通常用鋁、銅或不銹鋼制成冷卻構件,其內部通液氮,內表面涂以高吸收率的黑漆,這種裝置稱為熱沉。

熱沉作為空間環境模擬器低溫流程的單點失效設備,其性能的好壞直接關系到熱試驗能否順利進行,一旦試驗過程中熱沉出現故障,例如泄漏(根據熱沉設計要求,一般其漏率應優于1.0×10-8Pa·m3/s),整個熱試驗將受到很大的影響,甚至可能對航天器造成危害。因此,如何在熱沉泄漏早期及時發現泄漏部位,對其進行有效處理,使其漏率不再進一步增大,就顯得尤為重要。

1、熱沉異常情況分析

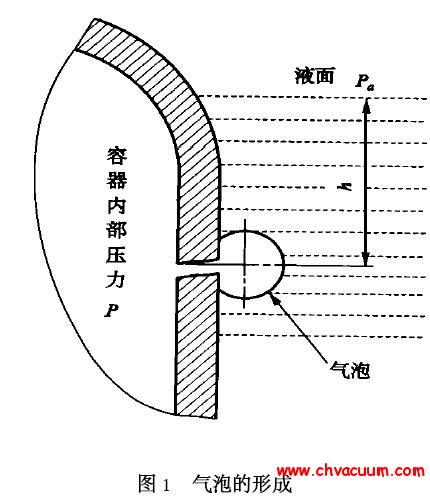

根據經驗,空間環境模擬器啟動階段,熱沉內部壓力升高,溫度降低,對容器內氣體吸附能力增強,容器真空度應逐漸變好;空間環境模擬器停止階段,熱沉內部壓力降低,溫度升高,對容器內氣體吸附能力減弱,容器真空度應逐漸變壞。

如果熱試驗開機與停機階段,出現容器真空度的異常變化,例如,熱試驗開機階段,隨著液氮泵的啟動,熱沉內部壓力升高,溫度降低,真空度變壞之后又變好,這說明由于液氮泵的啟動,熱沉內部壓力升高,導致其漏率變大,容器真空度先變壞,然后隨著熱沉溫度的降低,其吸附氣體的能力增強,容器真空度又不斷變好;熱試驗停機階段,隨著液氮泵的停止,熱沉內部壓力降低,溫度升高,真空度變好之后又變壞,這說明由于液氮泵的停止,熱沉內部壓力降低,導致其漏率變小,容器真空度先變好,然后隨著熱沉溫度的不斷升高,吸附在其表面上的氣體大量析出,容器真空度又不斷變壞。

此外,也可以根據四極質譜計測量的容器內氮分壓的變化來判斷熱沉的泄漏情況,但是在空間環境模擬器的啟動與停止階段,容器內真空度一般較低,可能有時四極質譜計無法開啟。因此,如果熱試驗開機與停機階段,發現容器真空度稍有異常變化時,應高度重視,找出原因,如果定位到是熱沉的問題,應及時檢漏,找出泄漏部位,在其漏率還沒有影響熱試驗進行之前,及時處理,防止泄漏部位因反復使用,漏率不斷增大。

2、熱沉泄漏定位方式研究

通過分析,一旦確認空間環境模擬器開機與停機階段容器真空度的異常變化是由于熱沉泄漏所導致,就必須采取適當的方式對熱沉進行檢漏,準確定位出泄漏部位,由于熱沉工作時一般承受0.3MPa~0.4MPa左右的壓力,因此考慮用氦質譜吸槍法來定位漏點(氦質譜吸槍法原理詳見2.1),又空間環境模擬器的熱沉一般面積都相對較大(按照空間環境模擬設備的定義,模擬室直徑應大于2m,其中KM6主容器熱沉有效直徑10.5m,有效高度16.9m,包括底部熱沉、下部熱沉、隔震平臺熱沉、活動熱沉S1、活動熱沉S2、運動模擬器熱沉、頸部熱沉、防污染板熱沉、中部熱沉、側門熱沉、上部熱沉、頂部熱沉等12個部分),這么大面積的被檢件使用吸槍檢漏顯然是不現實的,因此我們考慮首先采用氦質譜真空室法(氦質譜真空室法原理詳見2.2),分別對空間環境模擬器的各路熱沉進行檢漏,初步判斷是哪一路(哪幾路)熱沉漏率不滿足要求,這樣就將大面積的被檢件變成了一路(幾路)小面積的被檢件了,然后,我們使用氦質譜吸槍法在漏率不滿足要求的小面積熱沉上準確定位漏點即可。

2.1、氦質譜吸槍法原理

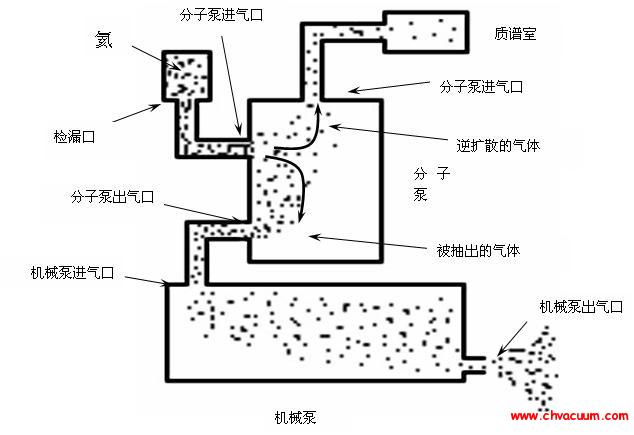

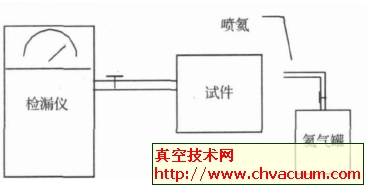

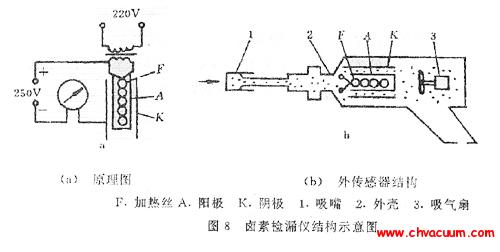

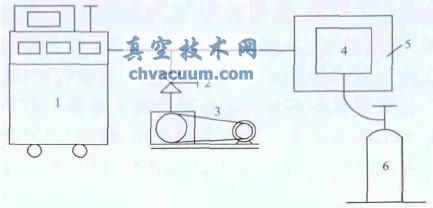

氦質譜吸槍法亦稱充氦吸嘴法,是將被檢件預先抽成真空再對其內部充入氦氣,然后用以軟管與檢漏儀相連的吸槍在被檢件外表面可疑處逐點掃描,若有漏孔,由被檢件內流出的氦隨周圍空氣一起被抽入檢漏儀,從而產生漏氣的輸出指示,其檢漏裝置如圖1所示。

1.檢漏儀;2.吸槍;3.被檢件;4.氦氣瓶;5.軟管

圖1 氦質譜吸槍法原理圖

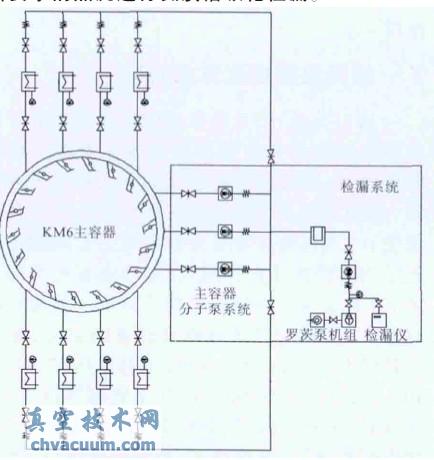

2.2、氦質譜真空室法原理

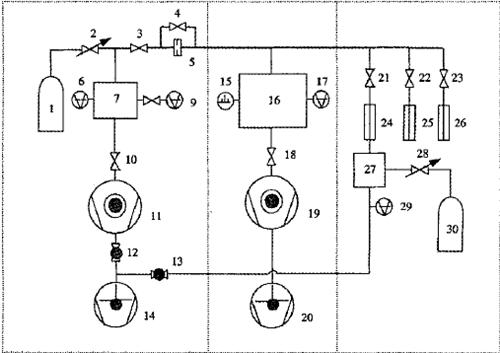

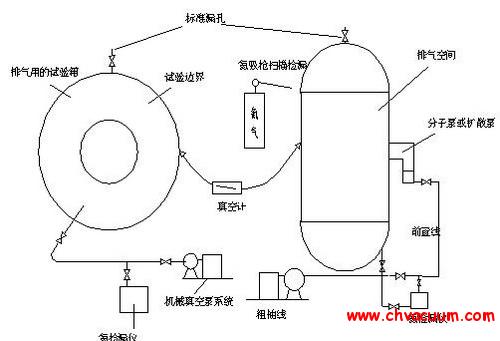

氦質譜真空室法是將被檢容器放入一個真空室中,真空室與質譜儀相連,如圖2所示。檢漏時,先用輔助泵將真空室抽至低真空,然后關閉輔助泵,打開檢漏閥使真空室與早已抽至極限真空的質譜室相通,儀器達到工作真空度后,將儀器調到檢漏工作狀態,然后被檢容器中充入氦氣(為提高濃度,有時用泵先將被檢容器抽空后再充氦氣)。當儀器輸出指示數值增大時,證明被檢容器有漏,由輸出指示變化的大小可以確定被檢容器總漏率的大小,這種檢漏方法可以通過增加被檢容器中的氦壓力來降低有效最小可檢漏率。

1.檢漏儀;2.輔助閥;3.輔助泵;4.被檢容器;5.真空室;6.氦氣瓶

圖2 氦質譜真空室法原理圖

3、KM6空間環境模擬器熱沉泄漏的定位

下面以KM6空間環境模擬器為例,詳細介紹了容器真空度異常變化的分析情況,以及采用氦質譜真空室法與氦質譜吸槍法相結合的檢漏方式準確定位漏點的過程。

3.1、異常情況分析

2011年7月-2012年1月,KM6空間環境模擬器三次整星熱試驗開機與停機階段,容器真空度均出現如上面第1部分所述的異常變化,表1詳細列出了試驗啟停液氮泵前后容器真空度的變化情況,由表1可以看出,真空度在液氮泵開機與停機階段不正常的變化是逐步出現的,經過分析認為熱沉有漏。

表1 液氮泵開機停機階段真空度變化

3.2、檢漏總體方案

本次檢漏的目的是準確找到漏點,對泄漏部位進行有效的處理,使其漏率滿足后續熱試驗的要求。被檢熱沉一共12路(包括底部熱沉、下部熱沉、隔震平臺熱沉、活動熱沉S1、活動熱沉S2、運動模擬器熱沉、頸部熱沉、防污染板熱沉、中部熱沉、側門熱沉、上部熱沉、頂部沉)而且每路沉的表面積非常大,根據第2部分的研究結論,應首先采用氦質譜真空室檢漏法確定是哪一路熱沉漏率不符合要求,然后采氦質譜吸槍法準確定位漏點,進行標記,采取有效措施,使其漏率滿足要求。

3.2.1、單路熱沉總體漏率檢測

采用氦質譜真空室法,依次對12路熱沉進行充壓,由于熱沉在熱試驗過程中承受的壓力為0.3MPa~0.4MPa,本次檢漏模擬熱沉在熱試驗過程中的承壓狀態,所以采取了每路熱沉通入0.3MPa混合氣體(氮氣與氦氣,氦氣濃度約為50%)的方式,檢漏系統如下圖3所示。具體檢漏過程如下:

(a)系統準備

①低溫系統氮氣源具備供氣狀態;

②真空流程依次啟動粗抽系統、高真空系統(三臺低溫泵抽氣)將容器真空度抽到10-3 Pa量級;

③分別啟動分子泵檢漏系統以及四極質譜計,氦質譜檢漏儀、四極質譜計分別處于良好工作狀態;

④待氦質譜檢漏儀本低穩定后,具備檢漏狀態。

(b)系統靈敏度測試

檢漏時,開啟三臺低溫泵、三臺TPH2200分子泵,檢漏儀與羅茨泵機組并聯,進行分流檢漏。標準漏孔標稱值為2.0×10-6 Pa·m3/s,其在檢漏系統中的反應值為1.20×10-7→3.30×10-7,檢漏靈敏度為1.9×10-7 Pa·m3/s。

(c)分別對12路熱沉通入0.3MPa的混合氣體(氦氣濃度約為50%),保壓5min;

(d)分別觀察容器上四極質譜計的氦氣分壓與氮氣分壓值,以及氦質譜檢漏儀的反應值并記錄;

(e)12路熱沉全部檢漏完成后,對漏率不符合要求的熱沉進行氦質譜吸槍檢漏。

圖3 檢漏系統

3.2.2、漏點定位測試

對漏率不滿足熱試驗要求的單路熱沉,采用氦質譜吸槍法準確定位漏點。

具體檢漏過程如下:

(a)充入氦氣濃度不小于50%的混合氣體0.3MPa;

(b)檢漏儀本底穩定后,利用吸槍在被檢熱沉外部進行掃描,記錄檢漏儀的反應值,找到漏點后進行標記。

3.3、檢漏結論

按3.2的檢漏總體方案對KM6空間環境模擬器的熱沉進行檢漏,得出結論如下。

3.3.1、單路熱沉總體漏率檢測

單路熱沉總體漏率檢測結果主要包括兩個方面,分別為檢漏儀以及四極質譜計的結果。

3.3.1.1、檢漏儀漏率測試

采用氦質譜真空室法,依次對12路熱沉進行充壓真空檢漏,其結果如下表所示。

表2 KM6熱沉檢漏數據

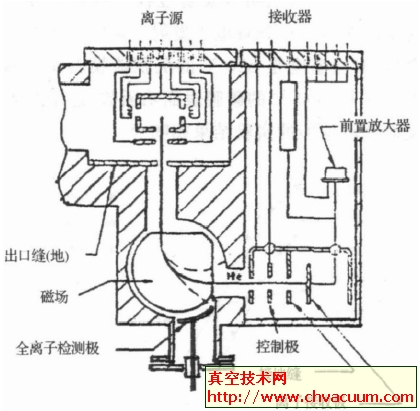

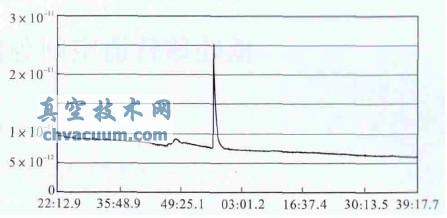

3.3.1.2、四極質譜計漏率測試

下部熱沉加壓檢漏過程中,容器上四極質譜計的氮分壓升高,如下圖4所示,氦分壓不變;其它11路熱沉檢漏過程中容器上四極質譜計的氮分壓、氦分壓均無波動,這也進一步驗證了下部熱沉的漏率最大,因此應對下部熱沉進行漏點定位測試。

圖4 氮離子流隨時間變化示意圖

3.3.2、漏點定位測試

采用氦質譜吸槍法對下部熱沉進行檢漏,依次對可疑部位進行掃描,發現KM6容器小門進液管路波紋管連接處反應值較大,從1.82×10-7 Pa·m3/s變化到7.50×10-5 Pa·m3/s,待檢漏儀恢復至本底后,對下部熱沉其它可疑部位進行了檢漏,反應值幾乎不變,可以認為漏率滿足要求,至此漏點得到準確定位。

4、結論

本文對大型空間環境模擬器熱沉早期泄漏的定位方式進行了研究,提出采用氦質譜真空室法與氦質譜吸槍法相結合的檢漏方式,將大面積的熱沉檢漏變成一路或幾路小面積熱沉的漏率檢測,并將其應用在了KM6空間環境模擬器上,取得了良好的效果。