工業鋰蒸餾爐研發

從自己實踐出發,對真空蒸餾法獲取高純鋰的工作原理,工藝路線,設備結構及使用性能進行了全面系統地論述,希望這些工作對從事相關領域研究的人及相關單位的生產施工有所幫助。

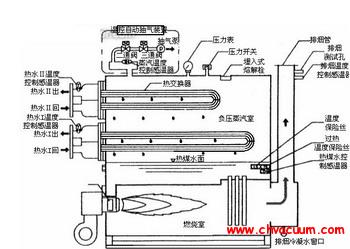

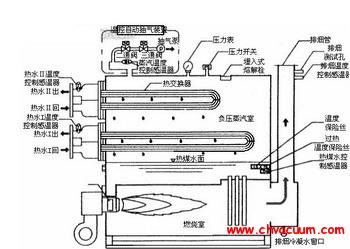

天津某鋰業有限公司是一家專業生產環保、綠色一次鋰電池電極材料的新企業,公司提純車間鋰蒸餾爐由北京有色金屬研究總院機電設備開發中心負責生產,主要用于工業級金屬鋰、高鈉中鈉金屬鋰的提純加工使用。筆者參加了項目的設計和安裝過程,對設備從設計、生產到安裝調試過程所表現的問題均有所了解,收獲頗多,現總結如下以饗讀者。

1、真空鋰蒸餾的基本原理

金屬鋰在現代工業和科學技術中具有非常重要的地位,廣泛應用于電子、化工、醫藥、玻璃、橡膠、陶瓷、核工業、航空航天、金屬冶煉、機械制造等領域[1]。工業上對金屬鋰產品純度的要求因用途而異,一般鋰電池和鋰合金要求鋰的純度大于99.9%,鋰中雜質鈉、鈣含量均在0.02%以下,硅0.004%以下,鋁0.005%以下,且氮化物和氧化物含量很低。純度為99.9%的鋰,可以通過改進熔鹽電解工藝直接制取,純度為99.9% 以上的鋰,則需提純。提純金屬鋰常用的方法是真空蒸餾法。該法是根據鋰和雜質元素的揮發性不同而被分離,可以制取質量分數99.99%~99.999 9%的高純鋰。真空蒸餾的基本原理是利用金屬鋰與雜質元素在同一溫度下具有不同的蒸氣壓,在蒸餾過程中的蒸發速度和冷凝速度的差異,而使金屬鋰與雜質元素分離[2]。同一溫度下,雜質元素的蒸氣壓與鋰的蒸氣壓之比(α) 表示各元素與鋰的相對揮發度。表1 列出800℃時鋰與主要雜質元素的相對揮發度值。

表1 金屬鋰中主要雜質元素的α 值(800℃)

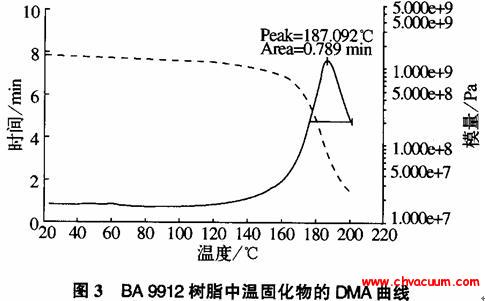

不同溫度下金屬鋰中主要雜質元素與鋰的α 關系曲線如圖1 所示。由表1和圖1 可見,α>1 的鉀、鈉、鎂在蒸餾過程中蒸發速度較快,冷凝速度較慢,因而冷凝在蒸餾爐上部溫度較低的鉀、鈉收集盤中而與鋰分離;α<1的鈣、硅、鋁、鐵等雜質難于揮發而殘留于蒸發坩堝中。蒸餾后的純鋰收集于純鋰儲存槽中。此外蒸餾溫度較低有利于鋰和雜質的分離,因此在提取99.99%的高純鋰時,應采用較低的溫度進行蒸餾[3]。

1.硅;2.銅;3.鎳;4 .鋁;5.錳;6.鈣;7 .鋰;8 .鈉;9.鉀

圖1 相對揮發度與溫度的關系曲線

4、總結

該廠所采用的真空蒸餾法制取高純金屬鋰工藝合理,資源利用率高,提純效果好;蒸餾裝置結構緊湊,性能可靠,操作安全,可實現連續生產,設備整體具備能耗低、產量高、環境污染少等特點,符合科學發展觀要求。利用該設備提純的金屬鋰,純度達99.98%以上,超過了國家標準,達到了美國和德國同類產品的質量標準,產品質量穩定可靠。

參考文獻

[1] 戴永年,楊斌,馬文會,陳為亮.有色金屬真空冶金進展[M]. 沈陽:2005’全國真空冶金與表面工程學術會議論文集,2005.

[2] 蘭海蒼,趙煒,胡初潛,賈玉蘭,胡洪波. 真空蒸餾法制取高純金屬鋰工業試驗[J]. 稀有金屬,1998,22(4).

[3] 陳為亮.真空精煉鋰的研究與氧化鋰真空碳熱還原初探[M].昆明理工大學,2000 年博士畢業論文.

[4] 賈永忠,周園,景燕,楊金賢.真空熱還原- 蒸餾法制備高純金屬鋰[J].無機化學報,2001(5).