柵絕緣層過孔的反應離子刻蝕研究

為了適應薄膜晶體管液晶顯示器窄邊框化以及面板布線精細化的趨勢,以及利用較少光刻次數生產出高品質的產品,本文研究了利用反應離子刻蝕柵絕緣層過孔。介紹了柵絕緣層過孔刻蝕的原理,通過實驗以及測試研究與分析了刻蝕過刻量、刻蝕反應壓力以及刻蝕氣體比例等因素對柵絕緣層過孔刻蝕坡度角的影響。實驗結果表明:當SF6氣體比例為M3、反應壓強為p3,制備的柵絕緣過孔坡度角較理想。

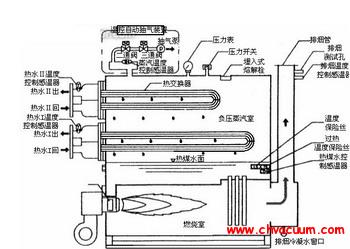

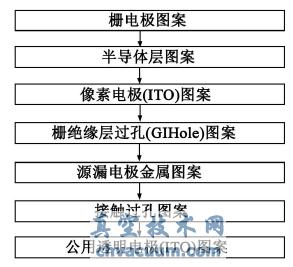

薄膜晶體管液晶顯示器(TFT-LCD)是當今社會顯示領域的主要技術,該技術的產品以其應用廣泛,節能,便攜而受到廣泛關注。隨著TFT技術的發展,廣視角以及低功耗液晶顯示技術成為顯示市場的主流。為了提高液晶顯示器件的視角,人們發明了邊緣電場開關薄膜晶體管(ADS)技術,利用同一平面內像素電極產生的邊緣電場使液晶分子在平面內旋轉,提高液晶顯示的視覺。同時為了增加布線的密集程度以及形成窄邊框產品,在玻璃基板周邊的靜電防護(ESD)區域以及交替布線區域形成了柵絕緣層過孔,將柵極與漏極直接導通。與現有TN顯示模式相比,光刻工藝次數增加,一般需要7道光刻工藝,其制作工藝如圖1所示。

通過上述工藝雖然能制備出高分辨率的ADS產品。但是光刻循環次數多,工藝流程仍然較為復雜。在研究現有產品工藝流程的基礎上,提出了在形成柵電極圖案的基板上連續沉積柵絕緣層,半導體層,接著曝光、顯影,預形成柵絕緣層過孔、刻蝕,形成柵絕緣層過孔(GIHole)。接著再形成硅島與源漏電極、像素電極等。核心工藝為GIHole雙層膜刻蝕工藝的開發。

圖1 ADS-TFT 工藝流程

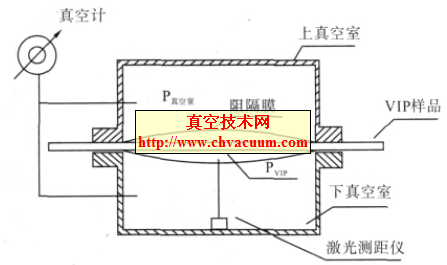

本文討論了刻蝕過刻量(OE)、刻蝕反應腔壓強、刻蝕氣體比例等因素對GIHole刻蝕,特別是刻蝕之后側面形貌的影響。通過優化,建立了適合GIHole雙層膜刻蝕的條件。

1、實驗方法

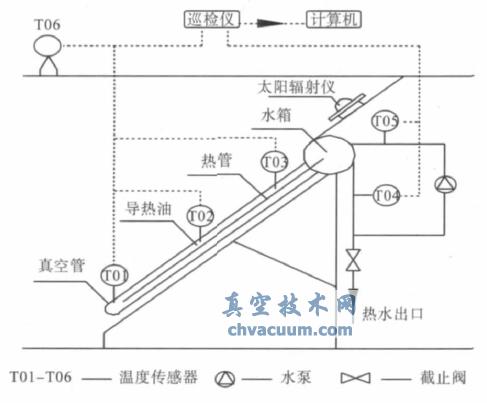

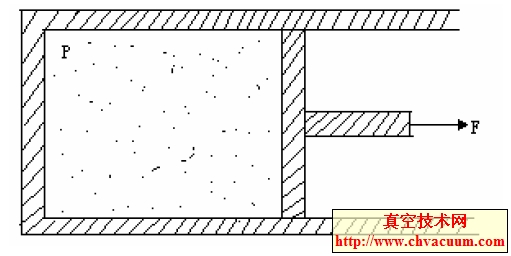

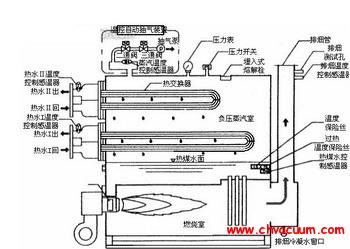

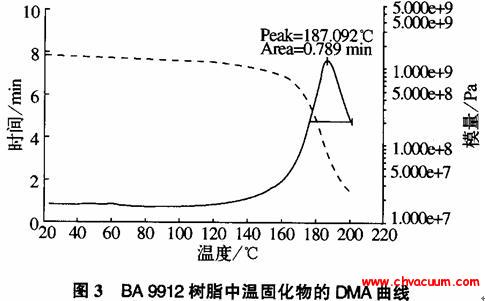

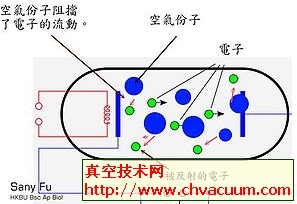

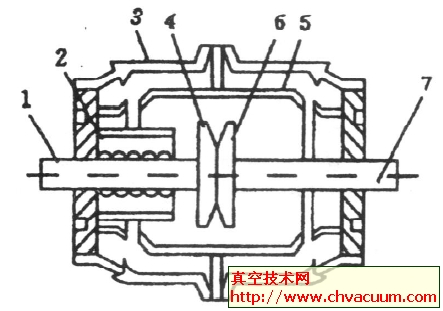

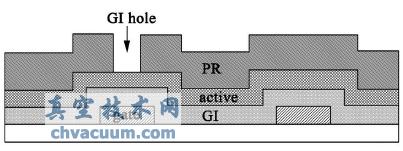

試驗中GIHole結構如圖2所示。本實驗使用Corning EagleX G10K TFT玻璃,玻璃厚度0.5mm,尺寸1100mm×1300mm。首先在玻璃基板上完成柵電極圖案制作,采用等離子體增強化學氣相沉積(PECVD)技術連續沉積GI層,GI層材質為氮化硅(Si3N4),半導體層(Active),Active層材質為非晶硅。接著進行GIHole的曝光、顯影,然后在SE-1300DRYETCHSystem進行GIHole刻蝕工藝的開發。刻蝕模式為反應離子刻蝕(RIE),RIE不但有離子束的濺射作用,而且通過對反應氣體的電離,使其生成可與刻蝕基片反應的離子基團或者是中性游離基,參與對樣品的刻蝕。刻蝕腔體本底真空小于4.0Pa,刻蝕氣體由SF6、O2、He、Cl2等組成,SF6的流量為0.003~0.036m3/h,O2的流量為0.012~0.16m3/h,He的流量為0.024~0.09m3/h,Cl2的流量為0.075~0.12m3/h。在對膜層進行刻蝕過程中功率為2000~9000W,溫度為20~200℃,氣壓為100~600Pa。刻蝕完成之后采用掃描電子顯微鏡(SEM),關鍵線寬測試儀(CD),宏觀微觀顯微鏡(M/M)等設備對GIHole進行測試。

圖2 GIHole結構

3、結論

本文是在現有ADS產品工藝流程的基礎上,將Active層與GI層合并,采用兩步法進行GIHole刻蝕。研究了過刻量、刻蝕反應腔壓力以及刻蝕氣體中SF6所占氣體比例對Active層坡度角的影響。試驗表明,隨著刻蝕反應腔壓力的增加,Active層坡度角逐漸減少。隨著總反應氣體中SF6氣體的增加,化學反應所占比例增加,反應氣體對非晶硅層的橫向刻蝕量增加,有利于減少Active層的坡度角。與此同時,在兩步刻蝕之間需要增加清掃步驟,利用SF6以及O2進行短時間的吹氣處理,將反應中間產物以及不易揮發的SiCl4排出,避免異常產物生成。