RF-ICP等離子體氮化304不銹鋼過程中離子束流密度對氮化層的影響

研究了射頻電感耦合等離子體RF-ICP 低溫氮化304 奧氏體不銹鋼過程中離子束流的重要作用。帶有負偏壓的不銹鋼樣片被插入到射頻電感耦合等離子體反應器中。氮離子束流密度和等離子體成分分別用毫安表和一個等離子體光發射譜儀來實時監測。XRD 測試結果發現在不銹鋼的表層出現了明顯的多組分的氮化物微結構,這說明不銹鋼成功地被氮化。系統地研究了離子流密度變化顯著的影響不銹鋼的氮化效果。隨著離子束流密度的增加氮化物成分增加同時γ 相奧氏體成分減少。同時也研究了氮離子流密度及等離子體發射譜線強度隨操作壓力、偏壓的演變過程。通過實驗數據分析提出了利用射頻等離子體氮化304 不銹鋼的合理的氮化區。

利用等離子體法低溫氮化奧氏體不銹鋼來進一步增加其硬度,改善摩檫學行為和拓寬其應用領域是目前一直研究的熱點課題。原因在于,和傳統的氮化方法相比溫度更低,處理時間更短,節能和降低成本,且更適用于那些對溫度容易變形的材料的氮化處理。盡管有大量的研究報道,但對于這種等離子體對奧氏體不銹鋼的氮化機制尤其像離子、受激分子或原子、電子、光子等物質對氮化層演化的影響還需要更深入理解。以前的研究發現受激的氮原子N* 在高溫和低壓下能夠與不銹鋼表層的鐵元素進行化學反應生成氮化層;在文獻中也描述了氮離子以及氮等離子體同樣可以和不銹鋼表面鐵元素發生反應,進而形成氮化層。本文在前人研究基礎上,更深入的探討氮離子束密度和能量對奧氏體不銹鋼氮化的影響。利用電感耦合等離子體源對304 奧氏體不銹鋼氮化研究,通過調整真空度、射頻功率、樣片的負偏壓等參數對304 不銹鋼進行了一系列的氮化實驗,結果證明除了氮化時間、離子能量、真空度外,改變離子流密度也能夠明顯的改善氮化效果,最后對離子流密度的作用進行了進一步分析。

1、實驗過程

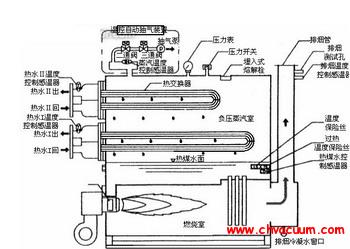

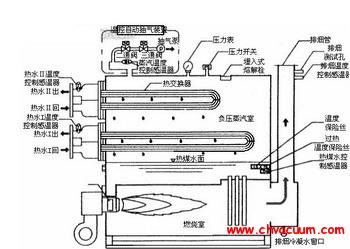

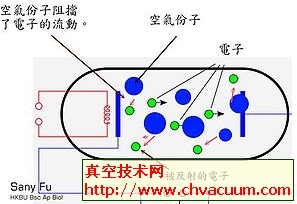

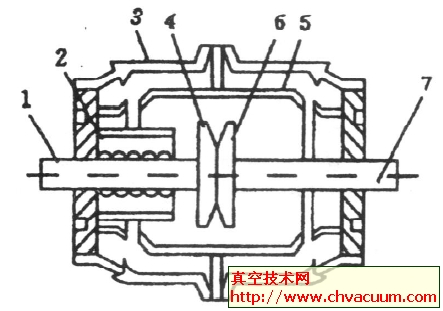

用于氮化的真空室(圖1a)是直徑為40 mm,長400 mm 的石英玻璃管, 用分子泵和機械泵獲得極限真空為2×10-5 Pa 的真空度。高純氮氣(99.999%)和氬氣(99.999%)的流量通過質量流量控制器(MFC) 控制, 不銹鋼樣品沒有蓄意的被加熱。優化后的操作壓力、放電功率、氮氣流量、氮化周期分別設定為10 Pa, 80 W, 10 sccm 及4 h。一個500 W 的直流偏壓電源經過一個電流表被連接到有效收集表面積為5.5 cm2 不銹鋼樣片托上,樣片托上安放有20×20 mm2 待處理的304不銹鋼樣片。耐高溫線纜纏繞在石英管外側,一端經過一個阻抗匹配器和13.56 MHz 的射頻電源相連而另一端接地,用于激發等離子體。所有的不銹鋼樣片都經過洗滌劑清洗以便去除油脂,然后經過濃鹽酸(50%, 80℃)浸泡30 min 洗去氧化層,最后用酒精清洗干凈,氮氣吹干后快速放入真空室內。等離子體發射譜的監控使用微型光纖光譜儀(EPP2000, 190-1100 nm, Stellarnet,USA)。處理后的樣片結構使用X- 射線衍射儀(PW3040/60, 射線源Cu, 射線波長1.5406 nm,Philips, Holland)。樣品的硬度用上海沃伯特測量儀器有限公司生產的401MVD 數顯顯微維氏硬度計完成。

圖1 等離子體氮化裝置(a) 設備; (b) 光發射譜(OES)

2、結果與討論

在80 W 功率和10 Pa 的壓力下,氮氣等離子體的光發射譜如圖1b 所示。所觀察到的譜線包括很強的受激( 但沒有電離) 的氮分子N*2( 波長分別為315.9 nm, 337.1 nm, 357.1 nm,380.5 m, 662.3 nm and 775.3 nm), 受激的氮原子N* (746.8 nm),電離的氮分子N+2 (391.4 nm) 。

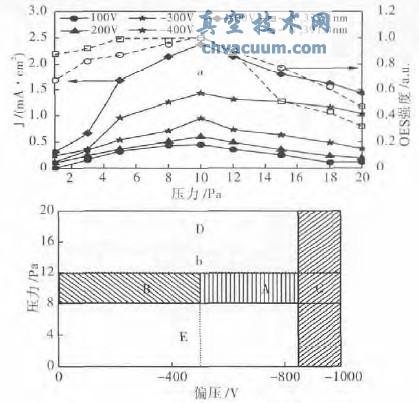

更活躍的粒子N+2 (391.4 nm)盡管譜峰相對較弱但卻極易與樣片表面的鐵元素化合。在光譜里面沒有發現氮離子N+,因此等離子體中可以被樣片和真空室之間的直流電場加速的僅僅是粒子N+2。與以前的文獻僅僅考察受激的分子N*2337.1 nm line 的氮化作用不同[1],本文也發現并重點研究了粒子N+2 對304 不銹鋼的氮化的重要作用(如圖2 和圖4a)。

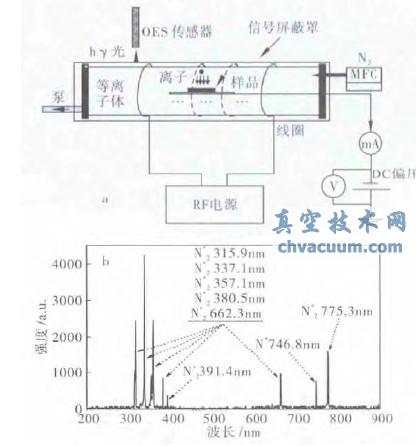

不同的操作條件下,氮化的304 不銹鋼樣片的XRD 測試結果如圖2 所示。對于未被氮化處理的樣片(對應于圖2b 譜線a), 那些典型的相對強的奧氏體衍射峰(γ 奧氏體相) 如γ(111)43°衍射角, γ(200 ) 51°衍射角, γ(220) 75°衍射角, γ(311) 91°衍射角, 可以被觀察到。沒有發現α 鐵素體相[1~8]。樣片在-300 V 的偏壓和10 Pa 條件下,對應于不同氮化時間的XRD 數據被顯示在圖2a(譜線a-e)。很明顯,長時間的等離子體氮化導致了γ 峰的強度明顯的下降尤其是峰γ (111) 和γ (200),但沒有明顯的拓寬和遷移,這說明了樣片的表面晶體結構發生了變化。4 h 的氮化處理后,在已經被弱化的γ (111)峰左側,一個明顯的寬峰γN(111) (對應拓展的奧氏體S 相) 出現了,這也進一步說明了氮元素被樣片表面捕獲并已經擴散到了樣片內層。因此,這個奧氏體S 相的峰隨著氮化時間增加而逐漸增高。研究表明: γN (111) 峰的拓寬主要歸因于樣片從外表面到內表面含氮量的不同導致氮化鐵成份的階梯變化。γN(111) 拓展峰強度增加以及γpeak (111) 強度減弱,說明了不銹鋼樣片已經被氮化,表面具有更高的硬度和耐磨性。磁控濺射法(如圖2b 譜線j)鍍了一層鉻薄膜的304不銹鋼樣片被氮化2 h 后出現了氮化鉻成份(CrN),這也說明氮在氮等離子體環境中,元素氮能夠很容易的和不銹鋼中的鉻元素發生化合反應。但幸運的是,純304 不銹鋼樣片被氮化處理后并沒有發現氮化鉻成份,這又說明了鉻元素并沒有從不銹鋼內部稀出,原因是和傳統的氮化技術相比,這種等離子體氮化技術具有相對低的溫度(低于400°),從而也避免了氮化后的材料耐腐蝕性能的下降。和以往的研究一致,圖2 也解釋了長時間的氮化處理可以獲得滿意的氮化效果。除了犧牲氮化時間和氮化溫度來提高氮化效果外,一個實用的方案是給基片加負偏壓以此來增強轟擊到樣片表面的粒子N+2 的能量, 這樣可以節省處置時間如圖2a(f-I,2h,2Pa)所示。從300V 開始偏壓的作用開始顯現了,奧氏體γ 峰迅速下降,直到500 V 該峰幾乎消失。以前的研究也進一步證實這種氮化過程實際上是表面濺射和化合過程的一種動態平衡過程,這個過程則形成了S 擴展項。

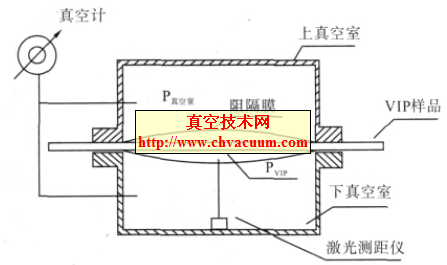

盡管相對容易,但是很高的負偏壓將導致樣片表面被嚴重的濺射,由于在10 Pa 條件下不充分的對流換熱, 使表面溫度迅速提高,甚至導致操作失敗。-500 V 的偏壓,2 h 的處理時間后,真空度的變化可以明顯的影響γ 相和S 相的演變如圖2b (b-h)所示。開始隨著壓力的上升γ 峰迅速下降(然而S 相開始上升)。在10 Pa 時,S 峰取得最大值和γ 峰取得最小值,這對應著最佳的氮化條件。毫伏計測得的離子束流密度如圖1 和圖2 所示。顯然,真空度和偏壓也能夠顯著的影響離子束流密度。同時,我們發現S 峰隨著離子束流密度的增加而單調的增加,無論怎樣改變壓力和操作偏壓。因此,高的離子束流密度能夠產生高S 峰值,即獲得更加滿意的氮化結果。3Pa 下,-500 V 偏壓,2 h 的處理時間下,S 峰并沒有明顯的變化,就是歸因于相對低的離子流密度J。然而,在10 Pa 下,相同的操作時間和偏壓下,S 峰迅速的增高,歸因于獲得了很高的離子流密度J 值。因此機理上,離子流密度J 是直接影響S相演變的因素之一,也是對304 不銹鋼進行氮化的根本原因。離子束流隨著操作壓力和偏壓更細致的變化如圖4a 所示。圖4a 顯示,最初當開始增加操作壓力時,離子流密度J(實線)值隨著增加,直到10 Pa達到最大值后開始降低。等離子體光發射譜數據N+2 (391.4 nm) 和N*2 (337.1 nm)也獲得了同樣結果圖4a (虛線)。對應于-500 V 的偏壓值獲得了最高峰值2.38 mA/cm2。圖4a 也進一步揭示了在10 Pa,-500 V 的情況下ICP 等離子體具有最佳的氮化能力,因為對應于最高的離子流密度值(2 . 38 mA/cm2 )。

圖2 樣品的XRD 數據曲線

(a) 不同的處理時間(-300V, 10Pa)和不同的偏壓(10Pa and 2 hours), (b) 不同的壓力(-500V,2 hours)

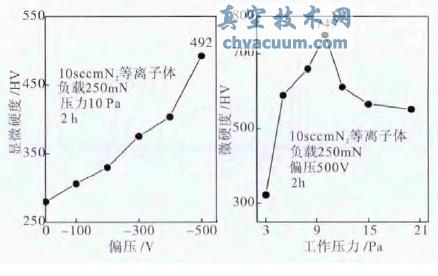

隨后的微硬度測試(圖3a 和3b)也進一步證實了離子流密度對不銹鋼的氮化效果。微硬度(250 mN 的載荷) 隨偏壓的增加而單調增加,表明至少離子動能也是304 不銹鋼氮化的一個重要的因素,如圖3a 所示。另外, 10 Pa 壓力下,對應于最高的離子流密度也能獲得最高的微硬度值(圖3b)。因此本文給出了依賴于離子流密度的合理的氮化區域,如圖4b 所示。首先, 區域A 為最優的操作區域帶有最高的離子流密度值,但偏壓應該小于濺射的閥值。如果忽略氮化時間和離子能量則B 區也是可選區域。然而,E 區和D 區不適合用做氮化因為不足夠的離子流密度J。C 區是最危險的氮化區因為極高的負偏壓將導致樣片過渡濺射而氮化失敗。

圖3 氮化的304 不銹鋼顯微硬度曲線(a) 離子束流密度;(b) 合理的氮化區

圖4 離子束流演化圖

3、結論

總之,實驗并測試發現:在RF-ICP 氮化過程,離子流密度能夠顯著的改善304 不銹鋼的氮化效果增強氮化效率。合理的氮化操作應該在最佳的氮化區域進行。