關于鋇鎢陰極釬焊工藝的探討

本文介紹了一種用于鋇鎢陰極釬焊的鎢鈷合金焊料,設計了一套工具和方法,可以方便快速地進行粉末狀鎢鈷焊料的填充,并介紹了在釬焊中出現的焊料濺散問題及解決方法,釬焊效果非常好。

作為電子源,浸漬鋇鎢陰極被廣泛地應用于各類微波器件中,尤其是大功率微波器件中。對于形狀簡單規則的小陰極,通常可以借助工裝,將鎢粉裝入陰極筒中,在壓機上進行壓制,使得鎢餅和陰極筒形成一個整體;而對于一些形狀復雜、不規則的或者尺寸較大的陰極,則不適合在壓機上直接進行壓制,一般得先將鎢粉壓制成一定尺寸的圓柱體(下稱鎢餅),經過燒結、浸鹽和車加工后,再與陰極筒進行連接。連接的方法可以采用電子束焊、激光束焊、焊料釬焊等,這些焊接方式各有優缺點,根據不同的器件應用場合,我們可以選擇合適的焊接方法。對于一些要求能抗劇烈震動和沖擊的器件而言,其陰極必須牢固可靠,作者認為,在這種情況下,鎢餅與陰極筒的連接方式,選擇焊料釬焊最合適。本文中,作者將結合實際工作,對鋇鎢陰極的釬焊工藝進行探討。

1、焊料的選擇

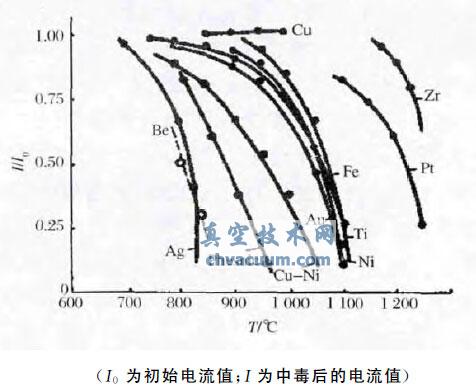

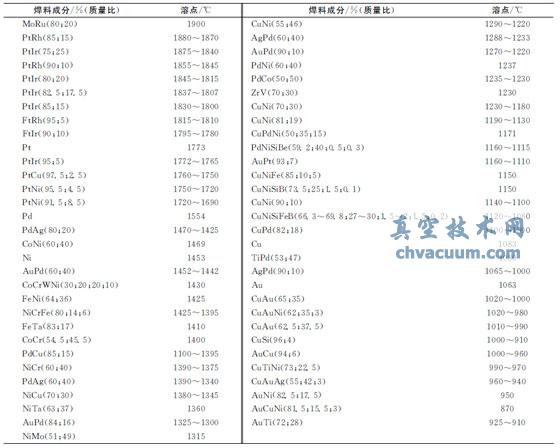

鋇鎢陰極的釬焊是將鎢餅與陰極筒進行焊接,主要是鎢與鉬之間的焊接,用于鎢-鉬之間的釬焊焊料有很多,成分組分各異,熔點不同,具體情況見表1。雖然用于鎢-鉬之間釬焊的焊料種類很多,但是由于陰極的特殊性,在焊料的選擇上,不僅僅是考慮鎢-鉬焊接的牢固性,還需要考慮其他多重因素。一般鋇鎢陰極工作溫度及激活溫度在900~1200℃之間,焊料的熔點必須要高于這個溫度;另外,陰極發射表面在受到一些金屬材料的污染后,其發射性能會受到嚴重影響,見圖1,所以很多種金屬材料不適合用于陰極釬焊。

圖1 陰極發射電流與蒸散在浸漬陰極上的金屬的溫度關系曲線

綜合考慮,在實際應用中,陰極工作者們常采用MoRu20、MoCo63等做為陰極釬焊焊料,MoRu20的熔點為1900℃,屬高溫焊料,由于一般陰極鹽的熔點在1550℃上下,所以使用MoRu20時,一般先完成鎢餅與陰極筒的釬焊,再進行陰極鹽的浸漬;MoCo63的熔點為1330℃,屬低溫焊料,一般先完成陰極鹽的浸漬,再進行鎢餅與陰極筒的釬焊。然而,上述焊料各有缺陷,高溫焊料釬焊溫度太高,對爐子的要求和損耗都很高,并且由于鎢餅未浸鹽,焊料易進入鎢餅內部的孔隙中;低溫焊料的熔點距離陰極的工作溫度和激活溫度太近,易引起焊料的不穩定和蒸散。本文中,作者采用了一種新焊料———鎢鈷合金焊料,釬焊性能好,熔點在1450℃左右,在實際應用中效果很好。

表1 用于鎢-鉬的釬焊焊料

鎢鈷焊料是由鎢粉和鈷粉按照一定比例混合配制而成,采用純度高于99.9%、粒徑小于10μm 的鎢粉和鈷粉,將其各自在氫氣中進行凈化處理后,按照(20%~30%)∶(80%~70%)的比例稱量鎢粉和鈷粉,進行攪拌混合直至均勻。該鎢鈷焊料的熔點在1450℃左右,根據實際經驗總結,釬焊時在高于熔點50~80℃的溫度下,保持10~20s,即保證了焊料的融化和流淌,充實地填充了焊縫,又避免了陰極鹽的大量蒸發,保證了陰極的性能。

2、填充焊料的方法

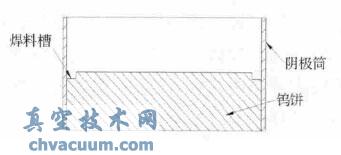

常見的鎢餅與陰極筒的釬焊結構示意圖如圖2,為了方便填焊料,在鎢餅的背端會設置合適尺寸的焊料槽,將適量的焊料均勻地填充在焊料槽中。

圖2 陰極釬焊結構示意圖

為了將粉末狀的鎢鈷焊料能方便、快速地進行填充,在實踐中,我們總結了一套方法。首先,在陰極釬焊中,總希望焊料的量恰好將焊縫填充密實,而又沒有多余的焊料淤積,這樣通常釬焊時,需要精確計算和稱量焊料的量。為了避免每次稱量焊料的繁瑣,利用焊料槽的容積大小,來控制焊料的填充量。在前期試驗中,將焊料在槽中填滿填平,進行釬焊,觀察檢測焊縫周圍焊料的情況,必要時根據試驗結果調整焊料槽的尺寸,直至將鎢鈷焊料在槽中填滿填平后,釬焊后焊縫周圍的焊料是恰當的。其次,根據焊料的特性和填充時的方便性,設計了一套專門用于填充焊料的輔助工具———平勺、小鉤、小針,其外形圖分別如圖3所示。

圖3 填充焊料的輔助工具

圖3中,圖位1的部分由金屬材料制成,圖位2是把手,可有膠木棒等材料制成。考慮到鎢鈷焊料帶有磁性的特性,以及各輔助工具的功能,平勺和小鉤的圖位1金屬部分用不帶任何磁性的材料制成,如無無磁不銹鋼、白銅等,小針的圖位1金屬部分用用帶有磁性的材料制成,如可伐、純鐵等,并將小針的圖位1部分進行磁化。填充焊料時,將鎢餅與陰極筒裝配好之后,用平勺盛出大概量的焊料,放在鎢餅背部靠近焊料槽的地方,接著用小鉤環住焊料填到槽中,填平即可,最后,在鎢餅的背部或多或少會有一些殘余的鎢鈷焊料,此時,可用小針的端部靠近鎢餅的背部,殘余的粉末焊料便被吸附在小針上,很輕松地將殘余焊料處理干凈,注意小針不要太靠近焊料槽。通過這樣的輔助工具和操作方式,填充一個陰極焊料僅需幾秒鐘,并且重復性和一致性高。

3、解決釬焊時粉末焊料飛濺的方法

由于粉末焊料的散體性,以及釬焊過程中高溫作用下粉末焊料內部的氣體膨脹等原因,在陰極釬焊時,會有部分陰極的焊料發生濺散,即從焊料槽中濺散至鎢餅背面,導致焊料缺失,焊縫中焊料不足。這樣,陰極需要二次補焊,而且多數二次補焊的焊料流淌會偏多,釬焊的合格率和效率低,質量不高。通過試驗得知,焊料的濺散主要發生在焊料的熔化過程中。

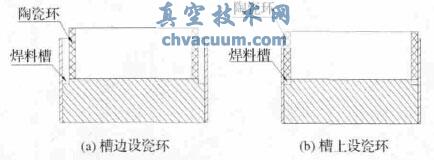

解決上述釬焊問題的核心,就是防止粉末焊料在釬焊過程中的濺散,這樣填充在焊料槽中的恰好的焊料量,就能順利地進入焊縫中,焊料流淌的量就能精確控制。經過考慮,決定利用陶瓷來解決問題,因為陶瓷具有對焊料不浸潤、不吸附的特性,在焊料槽的內圓周邊緣設置一個具有一定高度的陶瓷環(見圖4(a)),或者在焊料上放置一個與焊料槽尺寸相當的瓷環(見圖(b)),都能起到防止焊料的濺散。由于有現成的與焊料槽內圓邊緣尺寸匹配的99陶瓷環,實際操作中,采用的是第一種方案,即圖4(a)方案。使用了陶瓷環后,效果立竿見影,完全解決了粉末焊料的濺散問題,焊料槽中所填充的焊料,全部順利地進入了焊縫,焊縫充實而且沒有多余淤積的焊料,陰極釬焊的一次合格率達100%,效果非常理想。

圖4 瓷環的設置位置

4、結論

對于釬焊陰極而言,釬焊的工藝很重要。本文中,作者采用鎢鈷合金做為陰極的釬焊焊料,充分利用各種材料的特點,設計了一套可方便快速填充粉末狀鎢鈷焊料的小工具,并且闡述了在實際釬焊過程中遇到了焊料濺散的問題以及利用陶瓷的解決辦法,應用效果很好。