球閥閥蓋鑄造工藝改進

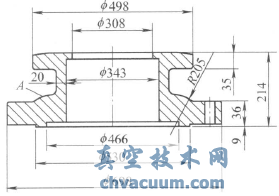

我廠生產的耐磨鑄石球閥閥蓋,材質ZG230-450,在生產加工中和裝配后進行強度試驗時,發現位于圖1A處(以DN300球閥閥蓋為例)周邊存在著不同程度的縮松、縮孔現象,鑄件毛坯時肉眼無法看見,而經過機械加工或強度試驗后有滲水現象發生。補焊不是很好的辦法,同時強度也無法保證,經濟損失很大。

圖1 球閥閥蓋毛坯

1、原因分析

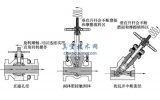

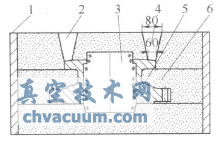

原澆注系統及澆注位置如圖2所示。

圖2 原鑄造工藝

1 砂箱 2 澆口 3 砂芯 4 冒口 5 涂料層 6 鑄型

由于上面法蘭盤小(Φ498mm×35mm),閥蓋最小壁厚20mm處壁薄,而底部的法蘭盤較大(Φ698mm×36mm),以及A處存在熱節,在澆注時底部大法蘭及A處在最下面,使渣排不出去,冷凝較慢,殘余鑄造應力較大,組織疏松。因為鑄件在凝固過程中,鑄鋼的液態收縮和凝固收縮常在最后凝固部位,即熱節處出現縮孔和縮松。其主要原因是閥蓋的大法蘭盤及有A部位產生熱節,散熱條件差,結果是上面小法蘭盤及閥蓋最小壁厚20mm處先凝固,最后凝固區移到底部的大法蘭盤及A處,造成縮孔或縮松。

2、工藝改進

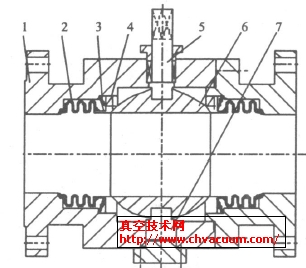

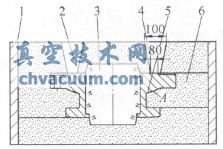

改進后工藝方案如圖3所示,按照均衡凝固原理,采用頂注優先,冒口靠邊臥澆工藝。

圖3 改進后鑄造工藝

1 砂箱 2 澆口 3 砂芯 4 冒口 5 涂料層 6 鑄型

具體鑄造工藝改進如下:

(1)砂箱選得大一些,保證吃砂量。

(2)根據鑄件形狀及尺寸制造合適型模,砂型模應用前進行烘干。

(3)冒口和澆道設計成腰圓形,其高度均取H=1.3B(B為冒口寬度),以便提高冒口的補縮率。

(4)控制好澆注溫度。

(5)將大法蘭盤放在上面,且澆口和冒口的位置靠近熱節區,為鑄造創造了極為有利的順序凝固條件,熱節區得到及時的補縮。

工藝改進后,在澆注時由于上面法蘭盤大,底部法蘭面積小,先注入的鋼液始終處于液流的前端,且溫度越來越低,底部小法蘭和閥蓋最小壁厚20mm處能夠迅速充滿,同時也有利于型腔內氣體的排除。

3、應用效果

采用改進后的工藝,有效地解決閥蓋A處的縮孔、縮松等缺陷,成品率穩定在97%以上,效果非常好。