ADS注入器Ⅰ真空測量與控制系統研制

本文完成了ADS 注入器Ⅰ真空測量系統及其相關設備控制系統的設計,詳細闡述了測量方法、控制邏輯、設備組成及通訊協議,分析了PLC 閥門控制器工作模式及控制流程。測量和采集真空系統的實時狀態,包括皮拉尼、冷規信號的采集和冷規電節點0/1 信號采集,分子泵和離子泵等的狀態信號。

通過分析系統實際運行情況,發現強電磁場對于真空冷規的測量有較大的干擾。因此,對于需要與冷規信號一起聯鎖控制的真空系統,需考慮該干擾造成的影響。本文采用的相鄰兩個冷規信號聯鎖的方案,在一定程度上可避免強電磁場帶來的信號干擾引起的系統保護。

ADS(Accelerator Driven Sub-critical system)是指加速器驅動次臨界系統,是以加速器產生的高能強流質子束轟擊靶核如鉛等,產生散裂中子作為外源中子驅動和維持次臨界堆運行,既可大幅降低核廢料的放射性危害實現核廢料的最少化處置,同時還有能量輸出可提高核資源的利用率。

ADS 注入器Ⅰ是ADS 系統的前段加速器部分,利用超導腔技術產生加速嬗變系統所需的質子。主要由離子源、RFQ、輸運線MEBT、spoke 超導腔、垃圾桶組成。各個部分真空設計指標為:

* 離子源:動態真空度為1.3×10-3 Pa

* 低能輸運線:動態真空度為1.3×10-3 Pa

* RFQ:動態真空度為1×10-5 Pa

* 中能輸運線:動態真空度為1×10-4 Pa

* 超導腔:動態真空度為1×10-7 Pa

* 質譜分析:系統內無污染跡象。

1、真空測量與控制系統組成

1.1、硬件組成

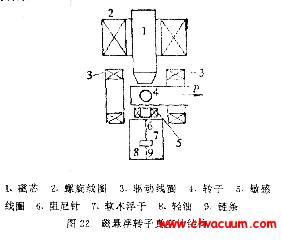

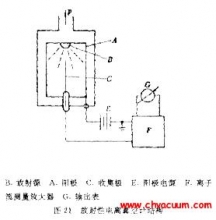

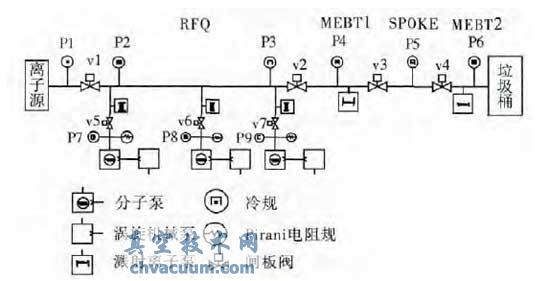

如圖1 ADS 注入器Ⅰ真空抽氣系統由機械泵、分子泵、離子泵、電磁氣動插板閥及相應的真空管道組成。由于RFQ 段緊臨離子源,出氣量大,真空梯度接近兩個數量級,因此采用了分子泵機組與離子泵組合抽氣的方式。在運行階段依據實際情況,可同時開啟兩種泵,也可通過分子泵旁邊的插板閥將分子泵斷開,由離子泵單獨抽氣。

圖1 ADS 注入器I 真空系統示意圖

真空測量由Pirani 電阻規、冷規、四極質譜儀組成;Pirani 電阻規測量范圍為2.7×10-1~1.2×10+4 Pa;冷規測量范圍為2.7×10-8~6.5×10-1 Pa;四極質譜儀測量質荷比在1~100 之間的氣體分子。在抽氣初期階段僅啟動機械泵抽氣,真空度較低,無法啟動冷規。由Pirani 電阻規測量系統真空度,待機械泵將系統真空度抽至1.0×10-1 Pa 左右,這時啟動分子泵。這樣既保證了分子泵的安全啟動,又可在冷規無法啟動,而且閥門控制器無法聯鎖控制閥門時保證閥門兩端的壓力可測量,避免閥門打開時由于閥門兩端壓差過大而損壞閥門。

設備控制器分別為機械泵電源控制器、分子泵電源控制器、離子泵電源、PLC 閥門控制器、937B 真空計。其中非標件機械泵控制器和閥門控制器是自主設計完成。

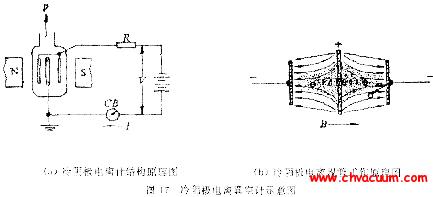

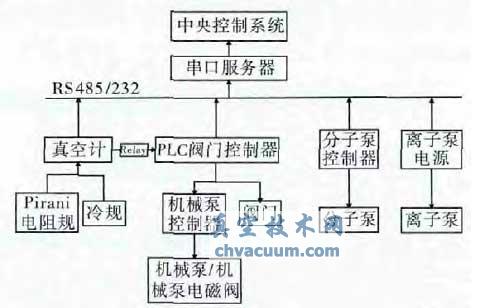

1.2、測量與控制邏輯結構

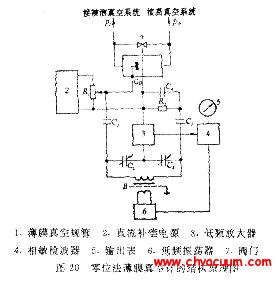

如圖2 所示為ADS 注入器Ⅰ真空系統控制結構圖。真空計(MKS 937B)采集并控制Pirani 電阻規與冷規,并將冷規的0/1 繼電器狀態發送給PLC閥門控制器;同時與中控進行通訊交互。在注入器運行時禁止工作人員進入隧道,所以將機械泵遠程控制。其控制電源由隧道外電源廳提供,避免從隧道內取電,提高系統的可靠性。為節省成本將機械泵控制電源的軟件控制部分集成在了PLC閥門控制器中。PLC 閥門控制器通過冷規繼電器狀態信號判斷真空變化,控制七臺氣動插板閥,并將閥門開關狀態以及真空狀態通過串口RS485/232方式發送至中控,控制邏輯詳見第2 節。控制系統通訊協議設計為,各控制器及真空計均通過串口RS485/232 將其狀態發送至串口服務器,串口服務器通過TCP/IP 協議將數據打包發送至中控。

圖2 ADS 注入器Ⅰ真空控制系統結構圖

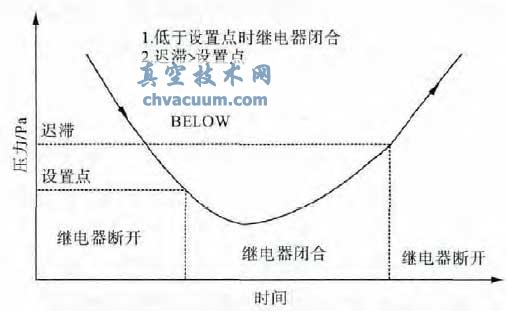

1.3、真空計繼電器觸發點

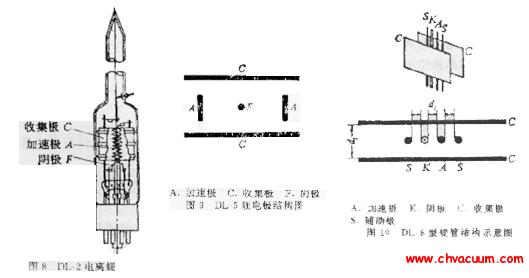

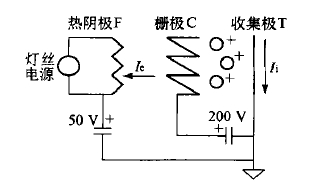

真空計繼電器觸發點是閥門控制器控制閥門開關的主要依據。如圖3 真空計繼電器工作狀態選擇‘BELOW’模式,當系統壓強低于‘設置點’時繼電器閉合,表示真空變好,壓強高于‘遲滯’時繼電器斷開,表示真空變差。真空計默認的‘遲滯’壓力值為1.2 倍的‘設置點’壓力值,兩者均可調。真空計繼電器狀態發送到PLC 閥門控制器用來判斷閥門兩端的真空狀態,以連鎖控制閥門開關。

圖3 真空計繼電器觸點工作點設置曲線

2、PLC 閥門控制器

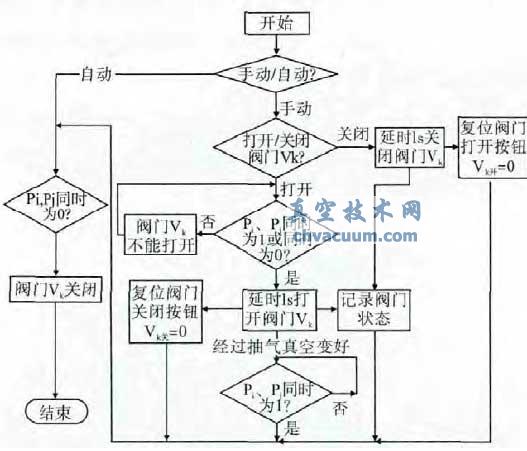

2.1、控制邏輯

如圖4 所示為PLC 閥門控制流程圖,該系統分手動與自動兩種工作模式,自動模式為控制器正常運行時工作狀態。手動模式下可以人為操作打開或關閉閥門;在自動模式下只能聯鎖關閉閥門。圖4 中Pi 與Pj 分別表示閥門Vk 相鄰兩端的兩個真空計信號。在手動模式下要打開閥門Vk,則Pi 與Pj 必須同時為1 或同時為0,保證了閥門Vk 兩端壓力一致,避免閥門在較大的壓差下被打開而損壞。為保證真空系統的安全可靠性,不管是哪種模式下,只要閥門Vk 兩端Pi 與Pj同時為0 則閥門關閉,真空變差區段被隔斷,保護相鄰區段真空以及如分子泵等真空設備免于暴露大氣。

圖4 PLC 閥門控制器控制流程圖

2.2、真空規聯鎖閥門的特點

閥門控制系統中采用兩個相鄰真空計聯鎖閥門,優點如下:第一,保證打開閥門時,閥門兩端的壓差小于閥門耐受的壓力范圍,避免閥門傳動機構被損傷。第二,系統運行過程中存在較強的電磁干擾,冷規會受到干擾導致測量值波動。干擾信號的特點是有毫秒級的峰值,該峰值往往大于真空計‘設置點’設定的值,應用單個真空計信號聯鎖閥門,會引起閥門頻繁關閉現象。如果是真空出氣引起的真空跳動,相鄰兩個冷規信號會出現幾乎同時變化的現象,并且會持續幾秒甚至幾分鐘的時間。因此信號干擾引起的真空跳動與實際系統出氣引起的真空跳動區別明顯。所以采用兩個冷規信號聯鎖,在很大程度上避免了信號干擾引起的真空計繼電器誤動作,保證系統正常運行。

2.3、控制軟件

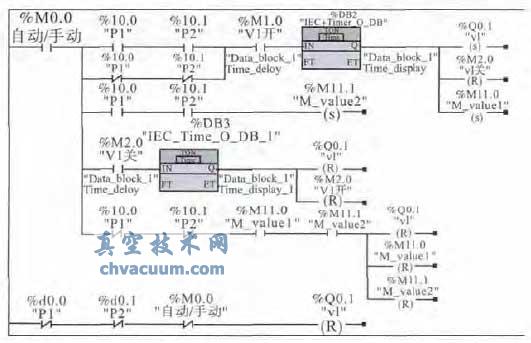

1.PLC 程序

如圖5 為閥門V1 的PLC 控制程序,在手動模式下,當閥門同時為1 或0 時,系統延時1s 打開閥門,并將閥門狀態保存在寄存器中。為了保證閥門開關的互聯鎖,此時將關閉按鈕寄存器強制復位。‘M_value2’記錄閥門兩端真空狀態為好即真空計繼電器狀態為1,‘M_value1’記錄閥門被打開時的狀態,是確保真空由好變差這個狀態時閥門被關閉,避免閥門打開后,真空依然差即真空計信號均為0 時閥門被關閉。

圖5 閥門V1 PLC 控制程序

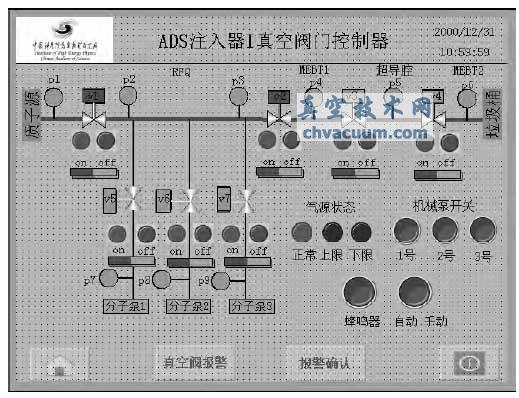

2.觸摸屏界面

如圖6 所示為PLC 閥門控制器觸摸屏控制界面,Pi 表示真空計狀態,真空變好時顯示綠色,真空變差時顯示紅色;Vk 表示閥門開關狀態,信號由閥門反饋,綠色表示閥門開狀態,紅色表示閥門關狀態;‘on’和‘off’按鈕用來打開或關閉閥門,并具有延時功能,避免誤操作;設計手動/ 自動兩種工作模式,兩種模式切換時需要密碼,防止沒有權限的人員誤操作,只有在手動模式下才能由工作人員打開或關閉閥門。

圖6 閥門控制器觸摸屏界面

2.4、系統實際運行性能分析

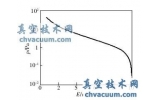

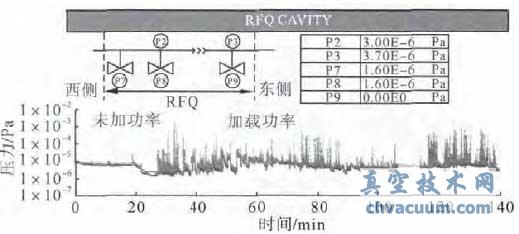

如圖7 所示為RFQ 老練時對應RFQ 段的真空度變化曲線,紅色曲線為P3 點的真空度,藍色為P2 點的真空度。在未加功率時真空度趨于穩定狀態,偶爾有短時間跳動的現象,跳動值約為5×10-6 Pa,恢復時間約為5 min,并且P2 和P3 同時變化,說明為系統放氣引起。在加載功率后,隨著加載功率的大小不同,P2 和P3 值出現時間間隔為毫秒級的劇烈變化,其最大變化達3 個量級。這種情況與實際的真空放氣抽氣曲線相差較大,說明是在加載功率的情況下,系統強烈的電磁場變化導致冷規內部異常放電,屬于外界干擾帶來的測量誤差。這種誤差給閥門聯鎖及其加速器系統功率聯鎖帶來嚴重的考驗,導致系統保護頻繁,老練進度緩慢,在實際應用中應重視該現象的發生,以采取可行有效的防范措施。

圖7 RFQ 老練階段腔真空變化曲線

3、結語

ADS 注入器Ⅰ完成除超導腔、MEBT2、垃圾桶外的安裝調試工作,并已老練運行一個多月。真空控制系統未發生故障與邏輯錯誤,PLC 閥門控制器在各種工況下工作正常,能可靠關閉閥門。冷規在強電磁場的環境中工作,不可避免的會受到信號干擾。因此,與冷規信號一起聯鎖控制的系統,需考慮該信號干擾帶來的影響。本文采用的兩個冷規信號聯鎖的方案在一定程度上可避免這種干擾帶來的系統保護。