流量自調(diào)式真空發(fā)生器的分隔式氣- 磁驅(qū)動技術(shù)研究

針對目前使用的射流式真空發(fā)生器存在的持續(xù)定量供氣空氣消耗量大的問題,提出了一種新的流量自調(diào)式射流真空發(fā)生器的總體技術(shù)方案。研究了該技術(shù)方案中的分隔式氣-磁驅(qū)動關(guān)鍵技術(shù),提出了真空檢測-壓差致動和共軸環(huán)芯結(jié)構(gòu)非接觸式氣-磁驅(qū)動技術(shù)方案。研究了氣-磁驅(qū)動系統(tǒng)的動態(tài)特性并進(jìn)行了試驗(yàn)。結(jié)果表明:共軸環(huán)芯氣-磁驅(qū)動系統(tǒng)的磁驅(qū)動起動時(shí)間約為0.06s。同時(shí),對共軸環(huán)芯結(jié)構(gòu)主要設(shè)計(jì)參數(shù)間的匹配關(guān)系進(jìn)行了試驗(yàn)研究。通過對流量自調(diào)式真空發(fā)生器的整機(jī)測試表明,采用共軸環(huán)芯氣-磁驅(qū)動結(jié)構(gòu)的流量自調(diào)式真空發(fā)生器在真空產(chǎn)生階段具有與固定式真空發(fā)生器相同的真空響應(yīng)特性,在真空維持階段比固定式真空發(fā)生器節(jié)省供氣流量約14.8%。

真空吸取技術(shù)作為自動化操作的一種方式,已在工業(yè)的各個(gè)領(lǐng)域得到了廣泛的應(yīng)用。作為局部真空發(fā)生裝置,目前使用的射流式真空發(fā)生器在工作時(shí)需要連續(xù)供氣和排氣,空氣消耗量很大。如何解決真空發(fā)生器在使用中的節(jié)能問題,同時(shí)又能滿足自動化生產(chǎn)線動作節(jié)拍對真空發(fā)生器快速響應(yīng)提出的越來越高的要求,是射流式真空發(fā)生器研制中迫切需要解決的技術(shù)難題。

針對這一問題,筆者提出了一種流量自調(diào)式射流真空發(fā)生器的技術(shù)方案并申請了發(fā)明專利(國家發(fā)明專利申請?zhí)?20061004083211)。在真空產(chǎn)生階段(指真空發(fā)生器從開始工作到達(dá)到正常工作所需的真空度之間過程),要求該真空發(fā)生器能實(shí)現(xiàn)真空的快速響應(yīng);在真空維持階段(指真空發(fā)生器達(dá)到正常工作真空度后保持該真空度直至工作結(jié)束之間的過程),要求該真空發(fā)生器能實(shí)現(xiàn)對供氣流量的無級調(diào)節(jié),達(dá)到節(jié)能的目的。為此,技術(shù)方案中提出的新構(gòu)想是在真空噴管軸線方向的前端設(shè)置一個(gè)可調(diào)錐,在真空產(chǎn)生階段要求可調(diào)錐不影響真空響應(yīng)速度。在真空維持階段,通過控制可調(diào)錐在軸線方向上的位移來減小真空噴管的有效流通截面積,從而減小真空發(fā)生器的供氣流量,實(shí)現(xiàn)節(jié)能。為了達(dá)到這樣的目的,需要解決以下技術(shù)問題:一是如何得到驅(qū)動可調(diào)錐運(yùn)動的驅(qū)動力,二是如何利用該驅(qū)動力實(shí)現(xiàn)對可調(diào)錐的有效驅(qū)動,三是如何匹配流量自調(diào)式真空發(fā)生器的結(jié)構(gòu)參數(shù),使其能滿足真空產(chǎn)生和真空維持兩個(gè)階段不同的要求。同時(shí),在確定流量自調(diào)式射流真空發(fā)生器的技術(shù)方案時(shí),還應(yīng)考慮使其結(jié)構(gòu)簡單,成本低,易于產(chǎn)品化等要求。

1、分隔式氣-磁驅(qū)動技術(shù)研究

1.1、真空檢測-壓差致動技術(shù)方案的研究

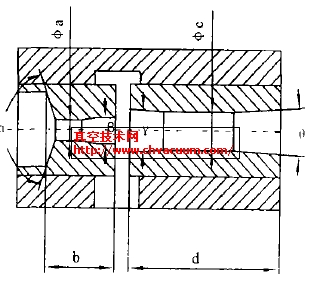

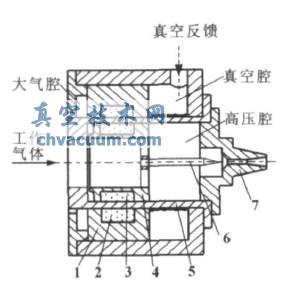

要實(shí)現(xiàn)對可調(diào)錐的驅(qū)動,首先要解決驅(qū)動力源的問題。常用的方法是采用電-氣驅(qū)動方式,即利用真空壓力開關(guān)對真空發(fā)生器的真空度進(jìn)行檢測,當(dāng)真空度達(dá)到真空壓力開關(guān)設(shè)定的真空度值時(shí),真空壓力開關(guān)發(fā)出電信號,啟動機(jī)械(或氣動)驅(qū)動裝置來驅(qū)動可調(diào)錐進(jìn)行運(yùn)動。但這種方法由于中間環(huán)節(jié)較多,一方面會增加系統(tǒng)的復(fù)雜程度,提高系統(tǒng)成本,降低系統(tǒng)工作的可靠性,另一方面也會影響系統(tǒng)的響應(yīng)速度。為此,筆者提出了一種直接利用真空壓力獲得驅(qū)動力的真空檢測-壓差致動的技術(shù)方案,如圖1所示。將真空發(fā)生器的真空壓力信號直接反饋至真空腔,利用差動組件同時(shí)檢測該真空壓力信號和大氣壓這兩個(gè)物理量,并對大氣壓和真空度之間的壓力差進(jìn)行力的放大,以此作為運(yùn)動部件的驅(qū)動力。

圖1 真空檢測-壓差致動技術(shù)方案原理示意圖

這種技術(shù)方案的優(yōu)點(diǎn)在于結(jié)構(gòu)簡單,且由于差動組件即是真空度物理量的直接檢測元件,同時(shí)又是致動元件,因此響應(yīng)速度快,且容易保證系統(tǒng)較高的工作可靠性。

1.2、共軸環(huán)-芯結(jié)構(gòu)的磁驅(qū)動技術(shù)研究

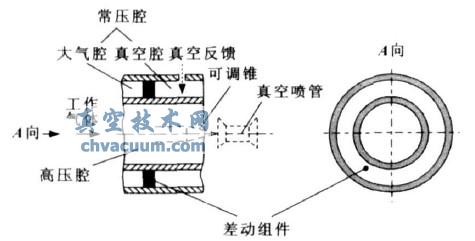

從前面的分析可以看出,運(yùn)動部件運(yùn)動的驅(qū)動力來自于大氣腔與真空腔構(gòu)成的常壓腔(圖1)。但是,在流量自調(diào)式真空發(fā)生器的結(jié)構(gòu)設(shè)計(jì)上又要求可調(diào)錐位于真空發(fā)生器內(nèi)工作氣體流經(jīng)的高壓腔內(nèi),且與真空噴管同心。因此,如何利用常壓腔中產(chǎn)生的驅(qū)動力來驅(qū)動高壓腔內(nèi)的可調(diào)錐,同時(shí)保證高壓腔與常壓腔之間良好的密封是該真空發(fā)生器研究中的一項(xiàng)關(guān)鍵技術(shù)。分析表明:如果采用貫穿于常壓腔和高壓腔的機(jī)械部件傳動或其它傳動方式,都很難保證兩腔的絕對密封。

1)差動組件 2)大磁環(huán) 3)小磁環(huán) 4)從動件 5)隔離套 6)可調(diào)錐7)噴管

圖2 共軸環(huán)芯結(jié)構(gòu)磁驅(qū)動方案的結(jié)構(gòu)示意圖

在比較了多種技術(shù)方案的基礎(chǔ)上,筆者提出了一種共軸環(huán)-芯結(jié)構(gòu)的磁驅(qū)動技術(shù)方案,即采用永磁材料利用磁場的作用透過磁路工作間隙或隔離套的薄壁來實(shí)現(xiàn)驅(qū)動力的非接觸式傳遞,從而達(dá)到常壓腔的運(yùn)動向高壓腔傳遞又使兩腔絕對密封的目的。圖2為該技術(shù)方案的結(jié)構(gòu)示意圖。在差動組件1的內(nèi)圓周面上鑲嵌有永磁材料的大磁環(huán)2,與可調(diào)錐6同心固聯(lián)的從動件4的外圓周面上鑲嵌有永磁材料的小磁環(huán)3,在大、小磁環(huán)之間設(shè)計(jì)有圓形的隔離套。差動組件1的左側(cè)腔室與大氣相通,右側(cè)腔室為真空反饋腔。當(dāng)真空發(fā)生器不工作,即真空度為零時(shí),差動組件在復(fù)位彈簧的作用下處于圖示的最左位,當(dāng)真空發(fā)生器產(chǎn)生真空后,差動組件的兩側(cè)便產(chǎn)生了壓力差,當(dāng)該壓力差大于彈簧力和摩擦力的合力時(shí),差動組件便向右運(yùn)動,在大、小磁環(huán)的磁力耦合作用下,帶動從動件及可調(diào)錐向右運(yùn)動,從而達(dá)到調(diào)節(jié)真空噴管喉部有效截面積的目的。

由于采用了磁性非接觸式驅(qū)動方案,使高壓腔與常壓腔之間在結(jié)構(gòu)上相互不連通,因而從根本上解決了高、低壓腔之間的密封問題,杜絕了兩腔之間的泄漏和串氣問題。同時(shí),該結(jié)構(gòu)的另一個(gè)優(yōu)點(diǎn)在于它易于定心,保證了可調(diào)錐在運(yùn)動過程中具備良好的軸線方向上的直線運(yùn)動穩(wěn)定性。

結(jié)論

針對筆者提出的流量自調(diào)式射流真空發(fā)生器的新型方案,研究了該方案中常壓腔與高壓腔分隔的氣-磁驅(qū)動關(guān)鍵技術(shù),得到了以下的結(jié)論:

(1)研究了分隔式氣-磁驅(qū)動技術(shù)的結(jié)構(gòu)方案,提出了真空檢測-壓差致動和共軸環(huán)芯結(jié)構(gòu)非接觸式磁性驅(qū)動結(jié)構(gòu)方案,滿足了高壓腔與常壓腔之間的非接觸驅(qū)動要求,保證了高壓腔與常壓腔之間良好的密封性以及可調(diào)錐良好的定心性。

(2)對共軸環(huán)芯結(jié)構(gòu)進(jìn)行的試驗(yàn)研究結(jié)果表明:所設(shè)計(jì)的共軸環(huán)芯磁驅(qū)動結(jié)構(gòu)的磁驅(qū)動起動時(shí)間約為0.06s。

(3)研究了共軸環(huán)芯氣-磁驅(qū)動結(jié)構(gòu)的動態(tài)特性,并對主要設(shè)計(jì)參數(shù)間的匹配關(guān)系進(jìn)行了試驗(yàn)研究。研究結(jié)果表明:流量自調(diào)式真空發(fā)生器的啟動調(diào)節(jié)真空度以及彈性元件彈性系數(shù)等參數(shù)影響著可調(diào)錐的初設(shè)位置x0。若希望在較低的真空度水平開始實(shí)施對流量的調(diào)節(jié),則x0應(yīng)取較小值,反之,應(yīng)取較大值。另一方面,當(dāng)彈性元件彈性系數(shù)較大時(shí),x0應(yīng)取較小值;反之,x0應(yīng)取較大值。

(4)將共軸環(huán)芯結(jié)構(gòu)應(yīng)用于流量自調(diào)式真空發(fā)生器進(jìn)行的試驗(yàn)研究結(jié)果表明:流量自調(diào)式真空發(fā)生器在真空產(chǎn)生階段具有與固定式真空發(fā)生器相同的真空響應(yīng)特性,在真空維持階段比固定式真空發(fā)生器節(jié)省供氣流量約14.8%。