移動(dòng)式真空汽相干燥設(shè)備及其應(yīng)用

巨型變壓器,采用“解體運(yùn)輸,現(xiàn)場(chǎng)組裝”制造技術(shù),已經(jīng)得到廣泛應(yīng)用。在電站現(xiàn)場(chǎng),汽相干燥處理這些巨型變壓器,效率高,質(zhì)量好,已經(jīng)是很成熟的技術(shù)。移動(dòng)式汽相干燥設(shè)備設(shè)計(jì)和制造已經(jīng)取得豐富經(jīng)驗(yàn)。巨型變壓器在電站現(xiàn)場(chǎng)的汽相干燥處理,可以大大提高現(xiàn)場(chǎng)組裝變壓器(ASA—AdvancedSiteAssembling)的生產(chǎn)效率,保證產(chǎn)品質(zhì)量。這是到目前為止,在現(xiàn)場(chǎng)干燥處理巨型變壓器最理想的干燥處理方式。在工廠的生產(chǎn)過(guò)程中,大型變壓器的干燥處理,本來(lái)就是一個(gè)非常關(guān)鍵和有難度的工藝過(guò)程。好在50多年前的1960年代,人們發(fā)明并成功用于變壓器生產(chǎn)實(shí)際的汽相干燥設(shè)備(VPD———VaporPhaseDryingPlant),為大型變壓器的干燥處理提供了一個(gè)非常好的工藝手段。

VPD設(shè)備目前仍是全世界公認(rèn)、并普遍采用的唯一的最好的大型變壓器的干燥處理技術(shù)。但是只能在工廠車間里使用。在電站現(xiàn)場(chǎng)組裝變壓器(包括修理變壓器),如何更有效地進(jìn)行干燥處理,這個(gè)問(wèn)題一直困擾著全世界變壓器行業(yè),在電站現(xiàn)場(chǎng)干燥處理的工作者。把VPD設(shè)備搬到現(xiàn)場(chǎng),在電站現(xiàn)場(chǎng)進(jìn)行汽相干燥處理,是許多人夢(mèng)寐以求的期待。

在電站現(xiàn)場(chǎng)組裝變壓器(ASA)的生產(chǎn)過(guò)程,據(jù)我們所查資料,最早始于1992日本東芝公司。中國(guó)常州東芝公司在2002年開(kāi)始生產(chǎn)ASA。中國(guó)變壓器制造企業(yè)開(kāi)始采用“解體運(yùn)輸,現(xiàn)場(chǎng)組裝”方式生產(chǎn)巨型變壓器,是最近五六年的事情,并且目前呈現(xiàn)出“蓬勃發(fā)展”的趨勢(shì)。

ASA方式生產(chǎn)變壓器,目前有兩種基本的工藝過(guò)程。我們權(quán)且稱為“無(wú)吸潮組裝”和“有吸潮組裝”,或叫“連續(xù)作業(yè)”兩種模式。

無(wú)吸潮組裝又分兩種。一種是塑料薄膜保護(hù)法,一種是工藝時(shí)間保護(hù)法。前者是用特制工程塑料,在變壓器繞組和相關(guān)絕緣部件外表包裹起來(lái),進(jìn)行保護(hù),以免受潮。有些塑料薄膜就直接裝到變壓器里去,不再拆除下來(lái)。后者是類似于我們的“器身整理”的工藝過(guò)程,即在拆卸裝箱和組裝的過(guò)程中,都是嚴(yán)格按照溫濕度條件,在控制的時(shí)間內(nèi)進(jìn)行工作。一旦達(dá)到控制時(shí)間,立即進(jìn)入真空罐,進(jìn)行加熱和抽真空保護(hù)。在現(xiàn)場(chǎng)組裝,則需要把變壓器油箱臨時(shí)罩起來(lái),進(jìn)行保護(hù)。這樣的工藝方法,單單在廠內(nèi)拆卸和裝箱的過(guò)程,就要持續(xù)20幾天。在現(xiàn)場(chǎng)組裝,也需要20幾天的時(shí)間。這樣反復(fù)保護(hù)的過(guò)程,以及持續(xù)的時(shí)間,具體制造人員稱“苦不堪言”。

連續(xù)作業(yè)組裝,就是在拆卸和裝箱過(guò)程中,以及在現(xiàn)場(chǎng)組裝過(guò)程中,允許連續(xù)工作,甚至三班倒。因此在廠內(nèi)的拆卸裝箱,最多不會(huì)超過(guò)一周。在現(xiàn)場(chǎng)的組裝,也可以在一周內(nèi)或者略多一點(diǎn)時(shí)間內(nèi)完成。這樣大大提高了生產(chǎn)效率。但是連續(xù)作業(yè)的組裝,顯然帶來(lái)一個(gè)重新干燥處理的問(wèn)題。

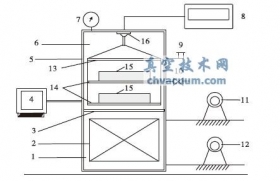

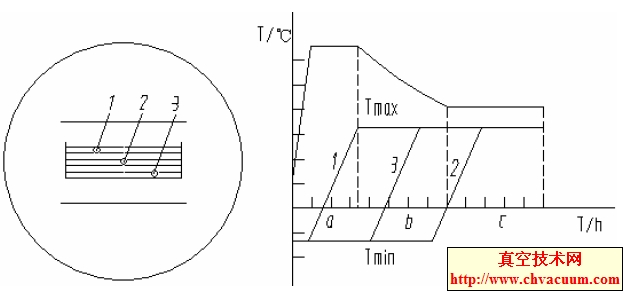

我們?cè)谥圃飕F(xiàn)場(chǎng)組裝變壓器的過(guò)程中,采用的是連續(xù)作業(yè)的工藝過(guò)程。開(kāi)始也曾用過(guò)熱油循環(huán)作為干燥處理方法,但是效果不好。為了提高效率,保證質(zhì)量;通過(guò)認(rèn)真分析,慎重決策;最后選擇了用移動(dòng)式汽相干燥設(shè)備來(lái)干燥組裝變壓器。成功地設(shè)計(jì)制造了移動(dòng)式汽相干燥處理設(shè)備,并成功地用于現(xiàn)場(chǎng)巨型組裝變壓器的工藝處理。目前已經(jīng)制造了4套移動(dòng)式汽相干燥設(shè)備,在電站現(xiàn)場(chǎng)汽相干燥處理了20幾臺(tái)巨型變壓器。

1、電站現(xiàn)場(chǎng)對(duì)移動(dòng)式汽相干燥設(shè)備的客觀需求

隨著電力工業(yè)持續(xù)發(fā)展,我國(guó)能源區(qū)域的西南、西北邊遠(yuǎn)地區(qū),建設(shè)了很多水電站和火電站。大容量、高電壓等級(jí)的變壓器需求大量增加。由于受到運(yùn)輸高度、橋梁承重等多因素的限制,一臺(tái)幾百噸重的大型變壓器不可能整體運(yùn)到安裝現(xiàn)場(chǎng)。從而大量采用ASA生產(chǎn)方式。為了提高效率縮短生產(chǎn)周期,我們采用了“連續(xù)作業(yè)”的工藝過(guò)程,并采用移動(dòng)式汽相干燥在電站現(xiàn)場(chǎng)干燥處理變壓器,以解決器身重新受潮的問(wèn)題。

目前現(xiàn)場(chǎng)干燥一般采用熱油循環(huán)、熱油噴淋,有的還加上低頻加熱的方法。這些方法能夠達(dá)到干燥效果,但不是很理想;不僅時(shí)間長(zhǎng),干燥處理質(zhì)量也不能令人十分滿意;在電站現(xiàn)場(chǎng)采用汽相干燥處理,這對(duì)現(xiàn)場(chǎng)組裝變壓器而言,是最理想的干燥處理方法。

1.1、在電站現(xiàn)場(chǎng)還有其它一些原因,可能需要對(duì)變壓器進(jìn)行干燥處理

(1)有很多可能的原因,會(huì)導(dǎo)致變壓器絕緣再次受潮。如果經(jīng)過(guò)判斷,認(rèn)為絕緣受潮超過(guò)一定的標(biāo)準(zhǔn),就要對(duì)變壓器進(jìn)行干燥處理。

(2)意外故障吊罩修理后,肯定希望恢復(fù)的時(shí)間越短越好;并且希望不動(dòng)工位就能完成干燥處理。

(3)變壓器經(jīng)過(guò)長(zhǎng)時(shí)間運(yùn)行,由于各種原因會(huì)引起絕緣的老化,產(chǎn)生“油泥”和酸性物質(zhì)。對(duì)于超高壓變壓器來(lái)講,定期將變壓器內(nèi)的老化物質(zhì)清洗一次,將會(huì)大大改善變壓器的絕緣性能,提高運(yùn)行可靠性。

如果有方便有效的干燥和清洗設(shè)備,變壓器維護(hù)就會(huì)產(chǎn)生全新的新概念———讓變壓器也“洗個(gè)澡”,對(duì)變壓器的可靠運(yùn)行會(huì)起到重要的保證作用。

1.2、變壓器油加熱效果應(yīng)質(zhì)疑

現(xiàn)場(chǎng)干燥處理多采用傳統(tǒng)的熱油循環(huán)加熱(HOV),熱油噴淋加熱(HOS),最多再輔以低頻加熱(LFH)的干燥處理方式。實(shí)際上是以變壓器油作為載熱介質(zhì)對(duì)變壓器進(jìn)行加熱,加熱到規(guī)定的時(shí)間和溫度后,再對(duì)變壓器抽真空。由于傳熱效率和加熱功率的限制,所以加熱效果很差。其實(shí),用變壓器油作為載熱介質(zhì)的加熱設(shè)備和工藝,在變壓器制造廠,早就被認(rèn)為是落后的東西,已經(jīng)在50年前,就開(kāi)始被先進(jìn)的汽相干燥設(shè)備所取代。

變壓器油加熱干燥處理,周期長(zhǎng),干燥效果不是很理想,殘留在絕緣中的經(jīng)過(guò)高溫使用的變壓器油無(wú)法排出來(lái),給變壓器長(zhǎng)期可靠運(yùn)行留下陰影。經(jīng)常有報(bào)道,現(xiàn)場(chǎng)干燥處理220kV變壓器用15~25天,500kV變壓器需要25~35天。即使加上低頻加熱也要約15天[2~4]。更大型的變壓器的現(xiàn)場(chǎng)干燥處理時(shí)間會(huì)更長(zhǎng)。對(duì)于時(shí)間就是金錢的電站來(lái)講,這種速度肯定不能認(rèn)為是高效率。

中國(guó)國(guó)內(nèi)已經(jīng)有500kV,750MVA、840MVA和1000MVA的變壓器在運(yùn)行。“雙百”變壓器,即

電壓等級(jí)100萬(wàn)伏,容量100萬(wàn)千伏安的變壓器,在中國(guó)已經(jīng)投入商業(yè)運(yùn)營(yíng)。世界上也早就有很多大的變壓器在運(yùn)行。對(duì)于這些巨型變壓器,不管是有計(jì)劃的正常檢修,或者是故障后的緊急恢復(fù),如果需要干燥處理,首選方案應(yīng)是盡量在現(xiàn)場(chǎng)干燥,最好是不動(dòng)工位。因?yàn)閷?duì)這些產(chǎn)品而言,就像航空母艦放在陸地上,運(yùn)輸實(shí)在是太難了。任何方式的移動(dòng)或運(yùn)輸,都意味著要花大量的時(shí)間和金錢。

1.3、現(xiàn)場(chǎng)實(shí)現(xiàn)汽相干燥處理,成世界級(jí)難題

在現(xiàn)場(chǎng)不動(dòng)工位進(jìn)行干燥處理,在盡量短的時(shí)間內(nèi)完成干燥過(guò)程,并且得到良好的處理效果,這些都是電站工作者和變壓器生產(chǎn)廠家的愿望。汽相干燥設(shè)備和工藝用于變壓器的干燥處理,時(shí)間短效果好,已經(jīng)得到全世界的公認(rèn)。但是目前的汽相干燥只能用于變壓器制造廠,因?yàn)樗且粋€(gè)龐大的在地面基礎(chǔ)上安裝的固定設(shè)備系統(tǒng),無(wú)法拿到現(xiàn)場(chǎng)對(duì)大型變壓器進(jìn)行良好的干燥處理。如何在電站現(xiàn)場(chǎng)實(shí)現(xiàn)汽相干燥處理工藝,這成為一個(gè)世界級(jí)的技術(shù)難題。

5、討論

5.1、關(guān)于移動(dòng)式汽相干燥設(shè)備

(1)移動(dòng)式汽相干燥設(shè)備用于現(xiàn)場(chǎng)巨型變壓器的干燥處理,功能和性能都能滿足使用要求;

(2)進(jìn)一步提高的空間:小型化,安全可靠,多能源加熱,水源條件改善;

(3)熱油加熱和低頻加熱,對(duì)巨型變壓器現(xiàn)場(chǎng)干燥,有一定的不足。

5.2、關(guān)于現(xiàn)場(chǎng)汽相干燥處理過(guò)程

(1)處理效果是非常滿意的。所有經(jīng)過(guò)移動(dòng)式汽相干燥處理的變壓器都一次通過(guò)試驗(yàn);

(2)處理過(guò)程是安全可靠的;已經(jīng)處理了20幾臺(tái)變壓器的經(jīng)驗(yàn),實(shí)踐證明是安全的;

(3)節(jié)省時(shí)間和成本是明顯的。對(duì)于ASA變壓器普及使用,提供了良好的條件;

(4)盡管設(shè)備采取了必要的安全措施。但是設(shè)備在使用過(guò)程中,還必須提高安全意識(shí),制定嚴(yán)格安全操作規(guī)范,并加強(qiáng)監(jiān)管,保證萬(wàn)無(wú)一失。

6、結(jié)論

移動(dòng)式汽相干燥設(shè)備在電站對(duì)巨型變壓器進(jìn)行汽相干燥處理:

(1)遠(yuǎn)遠(yuǎn)比熱油循環(huán)、熱油噴淋、加上低頻加熱的方法,效果要好得多;

(2)移動(dòng)式設(shè)備已經(jīng)成熟地用于巨型變壓器的現(xiàn)場(chǎng)干燥處理;

(3)達(dá)到了和固定式汽相干燥設(shè)備同樣好的處理效果;

(4)電站現(xiàn)場(chǎng)采用移動(dòng)汽相干燥處理巨型變壓器,為推廣ASA變壓器提供了很好的條件,應(yīng)積極推廣使用;

(5)應(yīng)逐步成為現(xiàn)場(chǎng)組裝和修理巨型變壓器干燥處理的必備工藝設(shè)備。

鳴謝:

(1)感謝TBEA冷晨總工程師的技術(shù)指導(dǎo)。他是移動(dòng)式汽相干燥設(shè)備采用和研制的總設(shè)計(jì)師。

(2)感謝TBEA衡陽(yáng)變總經(jīng)理種衍民,沈陽(yáng)變總經(jīng)理葉軍的具體支持,堅(jiān)定不移地支持新的工藝裝備和技術(shù)的發(fā)展。

(3)感謝TBEA總裁張新的全方位支持。

(4)感謝國(guó)網(wǎng)公司張進(jìn)博士的大力支持。

(5)感謝衡陽(yáng)變壓器和沈陽(yáng)變壓器公司參與現(xiàn)場(chǎng)處理的所有工程師、技師和操作人員的精心操作和維護(hù)。