多弧離子鍍TiN/TiCrN/CrN多元多層復(fù)合膜的制備及性能研究

采用XH-800多弧離子鍍設(shè)備在硬質(zhì)合金刀具表面制備TiN/TiCrN/CrN 多元多層復(fù)合膜。利用XRD、SEM、顯微硬度計(jì)、多功能材料表面性能測試儀等對(duì)其組織結(jié)構(gòu)與性能進(jìn)行了研究。結(jié)果表明:膜層表面均勻,未出現(xiàn)龜裂現(xiàn)象,色澤光亮度好;膜的相結(jié)構(gòu)組成為TiN 和Cr2N,隨著Cr 靶電流的增大,TiN的擇優(yōu)取向由(200)向(111)轉(zhuǎn)變,膜層出現(xiàn)單質(zhì)Cr;膜層厚度為5.02 μm,具有明顯多層特征;顯微硬度2536 HV;結(jié)合力65 N。

近些年來,多元物理氣相沉積超硬薄膜的研究越來越受到重視,尤其是在刀具涂層中得到了廣泛的應(yīng)用。由于多組元的加入,膜層性能得到了明顯的改善并能滿足應(yīng)用中的特殊性能要求。但是多元膜層的物理性質(zhì)與基體相差很大,它們在結(jié)構(gòu)與性能上不能與基體很好匹配,在沉積或使用過程中,多元膜可能會(huì)過早地失效。對(duì)多元膜采用多層結(jié)構(gòu)設(shè)計(jì),不僅保留了多元膜的優(yōu)良特性,還能提高多元膜層之間、基體與薄膜之間的匹配性,可制備出具有優(yōu)異抗摩擦磨損性能、高熱導(dǎo)率、低摩擦系數(shù)和熱膨脹系數(shù)的超硬薄膜。本研究采用多弧離子鍍技術(shù)在硬質(zhì)合金基體上制備TiN/TiCrN/CrN 多元多層復(fù)合膜,研究分析了其物相結(jié)構(gòu)、形貌以及顯微硬度、結(jié)合強(qiáng)度等性能特點(diǎn)。

1、試驗(yàn)材料與方法

1.1、試驗(yàn)材料

YG6 硬質(zhì)合金試片作為試樣。陰極靶采用純度為99.99%的Cr 靶和Ti 靶,工作氣體為氬氣(純度>99. 999%),反應(yīng)氣體:氮?dú)?純度>99.999%)。利用DX2500 型XRD 對(duì)涂層進(jìn)行相結(jié)構(gòu)分析;FEINOVA 400 型場發(fā)射掃描電鏡檢測涂層的表面形貌;HXD- 1000TMC 顯微硬度計(jì)測試膜硬度, MTF- 4000 多功能材料表面性能測試儀測定膜- 基結(jié)合力。

1.2、基體試樣預(yù)處理

試樣在鍍膜前,必須經(jīng)過嚴(yán)格的清潔處理,以去其表面的粉塵、油脂、汗?jié)n、表面氧化膜、吸附的氣體及毛刺等,然后在超聲波中清洗10 min,用酒精脫水后烘干。

1.3、薄膜制備方法

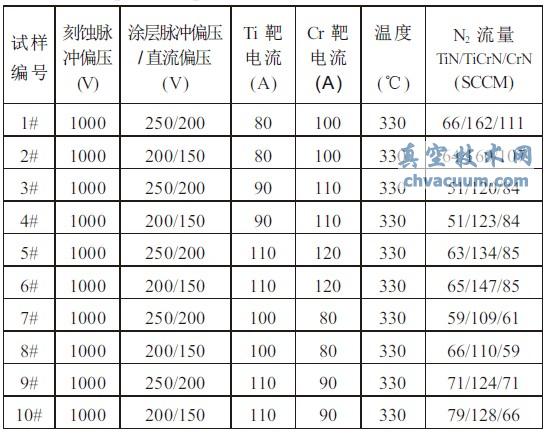

Ti、Cr 靶在真空室室壁呈交替排列,偏壓電源采用直流疊加脈沖偏壓。靶材電流由單獨(dú)的靶電源控制。N2 氣和Ar 氣流量由流量儀控制,沉積TiN膜、TiCrN 膜、CrN 膜的氮?dú)夥謮簽椋?.3×10-1 Pa。膜層數(shù)量為45 層,每層鍍膜時(shí)間為5 min。表1 為制備TiN/TiCrN/CrN 多元多層復(fù)合膜的工藝參數(shù)。

表1 TiN/TiCrN/CrN 多元多層薄膜沉積參數(shù)

2、試驗(yàn)結(jié)果與分析

2.1、膜層物相、形貌及表面成分分析

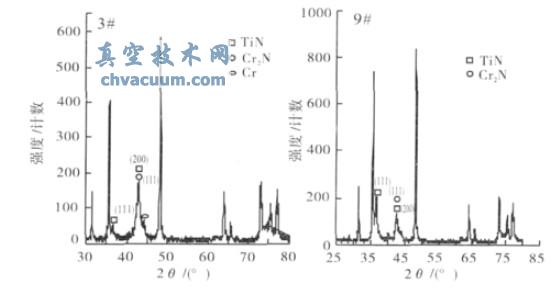

為了研究不同靶電流對(duì)物相的影響,選取衍射峰擇優(yōu)取向最為明顯的3#、9# 試樣進(jìn)行XRD物相分析,得到衍射圖譜如圖1 所示。

圖1 樣品XRD 圖譜

兩個(gè)樣品均檢測出了TiN 和Cr2N 峰,兩種物相的峰都存在不同程度的寬化和偏移,其主要原因可能是由以下兩個(gè)方面所引起:一是不同元素相互替代的結(jié)果,Ti 原子替代CrN 中的Cr 原子,Cr 原子替代TiN 中的Ti 原子, 原子半徑較大的Ti 原子與半徑較小的Cr 原子相互替代時(shí),晶面間距變化產(chǎn)生的內(nèi)應(yīng)力會(huì)引起晶格畸變。二是產(chǎn)生的混合相相互作用的結(jié)果。另外3# 樣品還檢測出了單質(zhì)Cr 相。實(shí)際上在膜層之間可能還存在Ti 和Cr 形成的固溶體氮化物,只是用X 射線衍射難以分辨出來。

3# 樣品中TiN 相的擇優(yōu)取向?yàn)?200),9# 樣品中擇優(yōu)取向變?yōu)?111),其原因是由于Ti 靶電流相對(duì)于Cr 靶電流有所提高,從而其擇優(yōu)取向轉(zhuǎn)變?yōu)門iN 的密排面(111),隨著Cr 靶電流增大,Cr2N的衍射峰強(qiáng)度更強(qiáng),說明Cr 靶電流升高使膜層中形成了更多的Cr2N。單質(zhì)Cr 相的存在是由于隨著Cr 靶電流的增大,Cr 原子數(shù)量增多,不能完全地與氮?dú)夥磻?yīng),而以單質(zhì)形式存在。

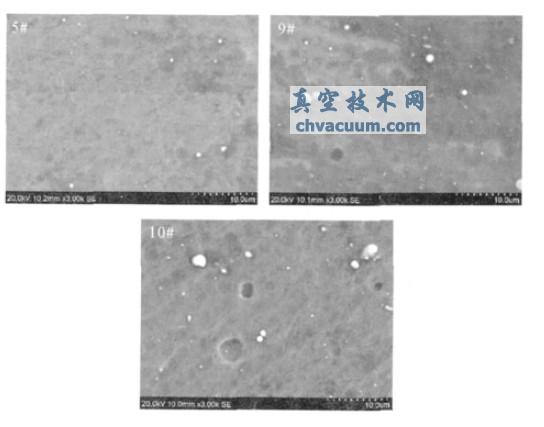

為了研究元素以及不同偏壓與靶電流對(duì)膜層形貌的影響,選取5#、9#、10# 試樣進(jìn)行SEM表面形貌觀察與分析。圖2 為在掃描電鏡下3k倍微區(qū)形貌圖。

圖2 樣品表面形貌

圖中樣品表面均比較致密,有少量的孔洞(凹坑)和大顆粒(白色斑點(diǎn)),Cr 的濺射產(chǎn)額高于Ti,Cr 的熔點(diǎn)低于Ti,相同弧靶電流下蒸發(fā)和濺射出的Cr 所攜帶的能量高于Ti 所攜帶的能量,高能量Cr 原子或離子與熔滴碰撞,使熔滴尺寸減小,因此,Cr 元素的引入減少了熔滴顆粒和晶粒尺寸,改善薄膜表面質(zhì)量。

圖2 顯示:5# 試樣膜層表面大顆粒和凹坑明顯少于9# 試樣,其膜層質(zhì)量優(yōu)于9# 試樣。說明在施加相同負(fù)偏壓時(shí),Ti 靶電流大于Cr 靶電流的試樣膜層表面大顆粒和凹坑都更多。這是由于隨著Ti 靶濺射功率的提高,陰極蒸發(fā)和濺射出的液滴量增多,而Cr 元素細(xì)化晶粒的作用相對(duì)減弱, 導(dǎo)致膜層表面形成了較多的液滴和凹坑,說明了Ti 靶功率是影響膜層質(zhì)量的主要因素。圖2 顯示:9# 試樣膜層質(zhì)量好于10#試樣,其大顆粒和凹坑分布數(shù)量較10# 試樣少,尺寸更小。說明在靶材電流相同時(shí),偏壓較大的膜層表面顆粒更少,且顆粒的尺寸更小,孔洞少。由此可見,加大偏壓有利于減少大顆粒的數(shù)量和尺寸。根據(jù)上述分析結(jié)果,增大Cr 靶電流明顯影響膜層表面的致密性,改善了膜層的表面質(zhì)量。選取Cr 靶電流最大的5# 試樣進(jìn)行斷口形貌分析如圖3。

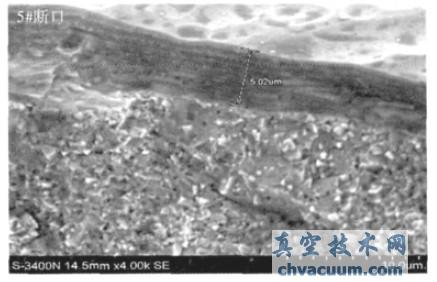

圖3 5# 樣品斷口形貌

從圖中可直接測出膜層厚度為5.02 μm,基體與膜層結(jié)合良好,并能明顯看出薄膜具有多層特征,層與層之間有分界層,每層厚度大約幾百納米。層狀結(jié)構(gòu)的形成與Ti、Cr 靶的周期性開啟有關(guān)。開啟Ti 靶時(shí),膜層的生長是按照TiN 晶體的柱狀晶生長模式,開啟Cr 靶時(shí),膜層的生長是按照CrN 晶體的柱狀晶生長模式,同時(shí)開啟Ti、Cr 形成了TiCrN 膜混合沉積層,因而形成了圖中顯示的分層均勻的多層復(fù)合膜。

2.2、膜層力學(xué)性能分析

通過測定試樣表面多個(gè)不同區(qū)域的顯微硬度,求得平均維氏顯微硬度值見表2。

表2 TiN/TiCrN/CrN 多層復(fù)合膜顯微硬度

表2 為膜層在載荷P = 0.49 N 時(shí)的顯微硬度值。表中顯示硬度最高達(dá)到了2536 HV,最低也有2261 HV,較基體硬度(1650 HV)得到了較大的提升,其原因可能有以下兩點(diǎn):一是由于Cr元素的加入,部分置換TiN 中的Ti 原子,形成連續(xù)的過飽和固溶體,強(qiáng)化了膜層硬度。二是由于多層化的出現(xiàn),中斷了每層粗大柱狀晶的繼續(xù)生長,使涂層晶粒細(xì)化,組織致密,液滴尺寸與數(shù)量降低,提升了薄膜的硬度。

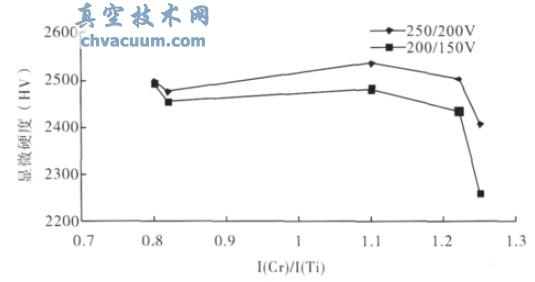

結(jié)果發(fā)現(xiàn),Ti、Cr 靶電流比對(duì)膜層硬度也有影響。如圖4 所示,當(dāng)靶電流比接近1:1 時(shí)顯微硬度達(dá)到峰值,而當(dāng)電流比最大時(shí)硬度也降到最低。另外,發(fā)現(xiàn)250/150 V 偏壓的膜層硬度都比200/150 V 偏壓的膜層高,所以適當(dāng)加大偏壓能明顯提高膜層硬度。

圖4 I(Ti)/I(Cr)電流比對(duì)薄膜硬度的影響

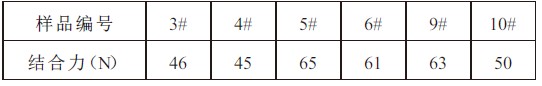

上圖顯示較大Cr 靶電流的硬度更高,所以選取靶材電流較大的3#、4#、5#、6#、9#、10# 試樣進(jìn)行劃痕結(jié)合力測試,測試結(jié)果如表3。

表3 TiN/TiCrN/CrN 多元多層復(fù)合膜結(jié)合力

其中5# 試樣的膜- 基結(jié)合力最高,達(dá)到了65N,由于Cr 元素的加入和多層結(jié)構(gòu)的出現(xiàn),使得膜層晶粒得到細(xì)化,組織更加致密,膜層內(nèi)應(yīng)力降低,提高了膜- 基的結(jié)合力。另外,結(jié)果發(fā)現(xiàn)偏壓較大的試樣結(jié)合力更高。由于實(shí)驗(yàn)采用直流疊加脈沖偏壓技術(shù),瞬間的脈沖偏壓使粒子具有比直流偏壓更高能量轟擊試樣,擊碎較大的粒,減少液滴顆粒等缺陷,并且可產(chǎn)生金屬離子的注入,使膜基結(jié)合力提高。同時(shí),脈沖偏壓可調(diào)節(jié)占空比,在兩次脈沖之間有一個(gè)短暫停留,適當(dāng)減弱了薄膜中的壓應(yīng)力,改善了膜層的疲勞極限,提高了膜基結(jié)合力。

3、結(jié)論

(1) 采用XH- 800 多弧離子鍍設(shè)備在硬質(zhì)合金基體上成功制備了TiN/TiCrN/CrN 多元多層復(fù)合膜。其表面膜層均勻,未出現(xiàn)龜裂現(xiàn)象,色澤光亮度好。

(2) 經(jīng)XRD 分析,膜層主要以TiN、Cr2N 和單質(zhì)Cr 相存在,由于原子間相互置換以及混合相相互作用的結(jié)果,衍射峰存在一定的寬化和偏移。增大Ti 靶電流,TiN 相的擇優(yōu)取向面由(200)向(111)轉(zhuǎn)變,Cr2N 相以(111)晶面擇優(yōu)取向;過大的Cr 靶電流使膜層中的Cr 原子不能完全地與氮?dú)夥磻?yīng)而存在單質(zhì)Cr 相。

(3) 經(jīng)SEM 表面及斷口形貌分析,Cr 的加入細(xì)化了熔滴顆粒和晶粒尺寸,Ti 靶電流的增大會(huì)導(dǎo)致膜層表面液滴及顆粒的增多,適當(dāng)加大偏壓有利于減少大顆粒的數(shù)量和顆粒尺寸。斷口形貌顯示了膜層厚度為5.02 μm,基體與膜層結(jié)合良好,薄膜具有多層特征,層與層之間有分界層,每層厚度大約幾百納米。

(4) 顯微硬度測試顯示硬度最高達(dá)到了2536HV,當(dāng)Ti/Cr 靶電流比接近1:1 時(shí)硬度達(dá)到峰值;適當(dāng)加大偏壓能提高膜層硬度。結(jié)合力測試顯示結(jié)合力最高為65 N,Cr 元素的加入和多層結(jié)構(gòu)的出現(xiàn),細(xì)化了晶粒,降低了膜層內(nèi)應(yīng)力,提高了膜- 基結(jié)合力。