基于多晶硅的曲面高反膜研究

本文提出并初步實現一種提高等離子顯示面板( PDP) 出光率的多層干涉型反射膜, 其中高折射率材料采用金屬誘導多晶硅, 低折射率材料采用二氧化硅, 并通過實驗得到了可見光波段平均反射率為80%的平面高反膜。實驗中采用半圓管替代實際PDP 中的障壁結構, 并且通過蒙特卡羅方法分析了粒子在磁控濺射中沉積到半圓管壁上的過程, 得到了薄膜在樣片不同圓心角處的厚度分布。模擬實驗表明改善膜厚均勻性的主要途徑是提高濺射氣壓。通過簡易可靠的反射率測試系統, 在紅光波段對曲面上的薄膜進行了反射率測量, 初步證明所提結構和制備方法的可行性。在0.7 Pa 的氣壓下, 濺射沉積得到的樣品的反射率為50%~ 65%。

等離子體顯示板(PDP) 自1964 年發明以來, 得到迅速發展, 已經成為平板顯示的主流器件之一。相對于液晶顯示器(LCD) , PDP 具有大尺寸(50 英寸以上) 、更準確的彩色圖像復制能力、更好的對比度和亮度以及動態響應能力。

最近幾年, 隨著LCD 的發展, PDP 遭遇到了前所未有的競爭壓力, 市場份額逐年下降, 2011 年的全球市場份額為7%, 而同時期的LCD 為84% 。真空技術網(http://shengya888.com/)認為限制其發展的原因有很多, 從技術上來講, 主要問題是功耗大和色溫低。如果能在降低生產成本前提下減小能耗, 那么對于整個PDP 產業能起到促進作用。

降低PDP 功耗的方法主要包括提高發光效率、降低電路功耗、提高出光效率等。從目前的研究狀態看,只有提高出光效率方面存在較大潛力。目前工業界普遍采用的提高出光效率的方法是在PDP像素單元的背板玻璃上涂敷反射率為40% 的白介質, 增大向反向傳輸光的反射率。在研究領域則出現很多提高出光效率的方法, 如改善放電空間形貌、研究陽極條紋現象等等。

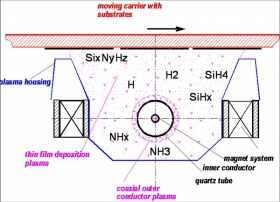

本文提出一種提高出光效率的解決方案, 采用磁控濺射在PDP 像素單元中沉積干涉型高反膜。首先制備出具有較高反射率的結晶硅/ SiO2 多層平面膜系, 其理論反射率可以超過90%, 實際達到80%。采用半圓管替代實際PDP 中的障壁結構, 并且基于蒙特卡羅方法, 計算了濺射過程中原子在半圓管表面上的分布, 總結出影響原子在樣片上分布的因素。通過實驗制備出半圓管內表面上的高反膜, 并采用搭建的光學系統測量出不同圓心角處的反射率。

1、采用干涉型反射膜的PDP基本結構

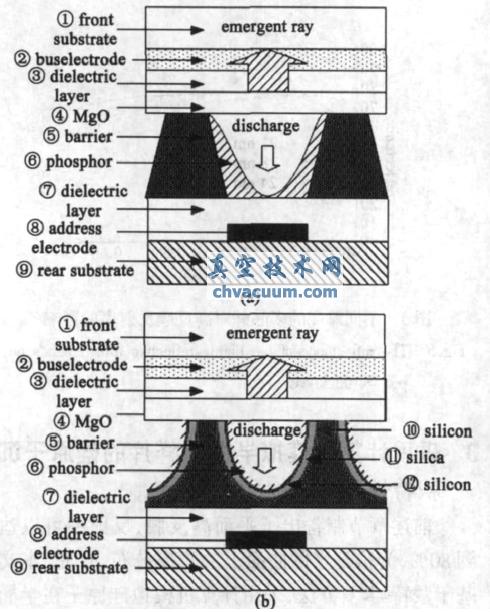

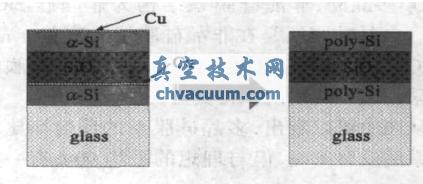

圖1(a) 是已有的PDP 像素單元結構, 圖1(b) 為本文提出的結構。

圖1 (a) 傳統的PDP 結構, (b) 改進的PDP 結構

為了沉積厚度均勻的反射膜, 不能采用傳統的障壁結構, 為此本文提出一種弧形障壁, 其橫截面為半圓形或半橢圓形。這種結構的障壁可以通過掩模寬度逐級擴大的感光玻璃光刻方法或模具滾壓方法制備。弧形障壁上附有基于多晶硅的干涉型高反膜, 結構為多晶硅/ SiO2/ 多晶硅, 膜層表面涂敷所需要的熒光粉。

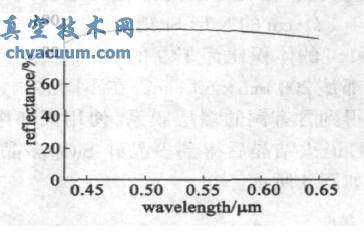

這種結構的像素單元具有非常明顯的優勢, 首先采用磁控濺射大面積沉積干涉型高反膜, 成本較低; 高反膜的結構簡單可靠, 具有較高的反射率, 如圖2 所示; 具有良好的絕緣性, 無功損耗為0。

圖2 計算機模擬poly- Si/ SiO2/ poly- Si結構的高反膜的反射率

圖1(a) 所示的傳統障壁對光線有極大的吸收,而對于光線能反射的只有涂敷在后基板上的白介質。圖1(b) 中, 整個PDP 內表面都沉積了高反膜,所有位置都反射光線。光線在PDP 腔內經歷多次反射從前基板出射, 出光效率高了一倍以上。

在膜層設計上, 該三層膜分為高折射率膜層和低折射率膜層, 選用二氧化硅作為低折射率材料, 其具有吸收系數小, 來源廣泛等優點; 磁控濺射得到的是非晶硅, 吸收系數較大, 在理想情況下其最高反射率為80%, 采用1 nm 厚銅誘導結晶可將非晶硅轉化成吸收系數較小的多晶硅, 其反射率如圖3 所示, 可達90%。

圖3 退火結晶過程

通過實驗結果和分析可以得到如下結論: 通過增大氣壓在半圓管狀的障壁中沉積高反膜是可行的。實驗證明可以沉積得到在可見光波段為80%的高反膜, 是40% 的白介質的一倍, 若能進一步提高Cu 直接誘導結晶硅的結晶率, 改善工藝, 其反射率可能接近理論上的90%。氣壓是影響粒子和反射率在半圓管內壁分布的主要因素。通過增大氣壓可以大幅度提高出光的均勻性, 實驗得到了07 Pa下紅光波段范圍內50% ~ 65% 的反射率薄膜。初步證明這種結構是可行的, 具備大型工業化生產的條件。