多模微波加熱諧振腔的建模與仿真

基于有限積分算法設(shè)計(jì)軟件CST建立4000mm×1600mm×920mm的微波諧振腔體模型,通過(guò)調(diào)整饋口位置、饋口數(shù)量、負(fù)載位置等,優(yōu)化了腔體電場(chǎng)分布及饋源與腔體的耦合度,提高了微波加熱效率。

微波加熱與傳統(tǒng)的加熱方式相比,具有節(jié)能、環(huán)保、高效、可控等優(yōu)勢(shì),在冶金、環(huán)保、化學(xué)等領(lǐng)域得到了廣泛的應(yīng)用和發(fā)展。微波諧振腔作為微波加熱系統(tǒng)中最常用的熱存貯和熱轉(zhuǎn)換部件,最常用的諧振腔應(yīng)用器又分為單模腔應(yīng)用器與多模腔應(yīng)用器。單模諧振器場(chǎng)結(jié)構(gòu)簡(jiǎn)單,能夠較精確地確定腔體內(nèi)場(chǎng)分布情況,因此可以把被加熱物料放置在腔體內(nèi)場(chǎng)強(qiáng)比較集中的位置,從而達(dá)到快速加熱的目的。單模諧振腔的優(yōu)點(diǎn)是品質(zhì)因數(shù)高、儲(chǔ)能大,缺點(diǎn)是體積小、腔內(nèi)場(chǎng)強(qiáng)分布不均勻,不適合分散加熱物料。

目前,工業(yè)領(lǐng)域內(nèi)常用的諧振腔應(yīng)用器是多模腔應(yīng)用器,多模腔應(yīng)用器內(nèi)很多電場(chǎng)模式并存,各個(gè)模式的電場(chǎng)相互疊加,可以在腔體內(nèi)形成比單模腔均勻的電磁能分布,實(shí)現(xiàn)物料的均勻加熱。根據(jù)電磁場(chǎng)理論,諧振腔的尺寸、形狀決定腔體內(nèi)的諧振模式,諧振模式?jīng)Q定腔體的場(chǎng)分布,直接影響加熱的均勻性。決定多模腔應(yīng)用器場(chǎng)分布均勻性的因素很多,波導(dǎo)類型、饋口數(shù)目、饋口位置、負(fù)載電磁特性、負(fù)載形狀、負(fù)載位置等,如果在實(shí)際生產(chǎn)中調(diào)整,由于因素多,調(diào)試周期長(zhǎng),研制成本高,并且由于測(cè)試手段有限,不能對(duì)腔體內(nèi)的場(chǎng)分布進(jìn)行細(xì)致的描述。

德國(guó)CST公司CST軟件中的CWS(微波工作室)工作模塊,包含快速便捷的結(jié)構(gòu)建模工具、常用的材料庫(kù)、瞬態(tài)求解器、頻域求解器、本征模求解器、模式分析求解器、完整的后處理模塊等,可以分析處理包含天線、濾波器、耦合器、傳輸線、諧振器等所有的相關(guān)的電磁場(chǎng)仿真問(wèn)題。

本文采用CST軟件仿真了饋口位置、饋口數(shù)目、負(fù)載位置對(duì)諧振腔內(nèi)電場(chǎng)分布的影響,通過(guò)仿真分析,得出了多模式微波加熱諧振器的優(yōu)化設(shè)計(jì)方法。

1、多模微波器加熱模型

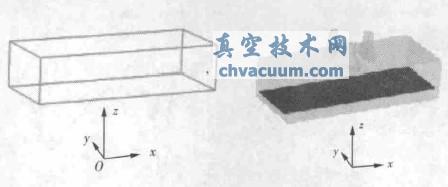

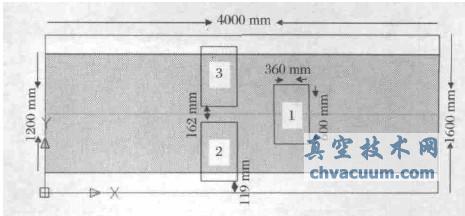

本試驗(yàn)的仿真對(duì)象是微波煤炭脫硫設(shè)備的微波諧振腔體,模型如圖1所示,x×y×z:4000mm×1600mm×920mm。饋排列情況和負(fù)載放置情況如圖2所示。以下仿真全部基于圖1腔體尺寸,并依照?qǐng)D2所示調(diào)整負(fù)載位置、尺寸和饋口數(shù)量、位置等進(jìn)行計(jì)算。

圖1 腔體模型

圖2 饋口和負(fù)載放置示意圖

2、仿真結(jié)果與討論

2.1、饋口數(shù)量對(duì)腔體性能的影響

文章不考慮負(fù)載特性對(duì)腔體性能的影響,如圖2所示在腔體內(nèi)部放置SIC負(fù)載(圖3陰影所示),厚30mm。在圖1所示的腔體XOY 平面分別放置1個(gè)饋口(圖3示饋口1激勵(lì)),激勵(lì)功率30W;放置兩個(gè)饋口(圖3示饋口2、饋口3同時(shí)激勵(lì)),激勵(lì)功率分別為15W;放置3個(gè)饋口(圖3示饋口1、饋口2、饋口3同時(shí)激勵(lì)),激勵(lì)功率分別設(shè)置為10W,通過(guò)仿真計(jì)算,三種情況下的場(chǎng)分布對(duì)比如圖3所示。

圖3 饋口分布示意圖

圖4所示為微波諧振腔體在z=167mm平面上的電場(chǎng)分布,其中(a)為單饋口激勵(lì)時(shí)的電場(chǎng)分布,激勵(lì)功率30 W,最小電場(chǎng)0,最大電場(chǎng)309V/m;(b)為雙饋口激勵(lì),各饋口激勵(lì)功率分別為15W,最小電場(chǎng)0,最大電場(chǎng)164V/m;(c)為三饋口激勵(lì),各饋口激勵(lì)功率10W,最小電場(chǎng)0,最大電場(chǎng)129V/m。通過(guò)對(duì)比分析,在同等功率激勵(lì)腔體的條件下,很明顯三饋口激勵(lì)時(shí)腔體內(nèi)部的電場(chǎng)均勻性要優(yōu)于雙饋口激勵(lì)時(shí)的情況,雙饋口激勵(lì)時(shí)腔體的電場(chǎng)分布要優(yōu)于單饋口激勵(lì)時(shí)的電場(chǎng)分布情況。因此,在設(shè)計(jì)大體積、大功率激勵(lì)的微波諧振腔時(shí),為了使得諧振腔內(nèi)電場(chǎng)分布均勻,多采用多饋口激勵(lì)的模式。

圖4 諧振腔內(nèi)z=167mm平面上的電場(chǎng)分布

結(jié)論

(1)多模微波加熱器中,微波諧振腔體的場(chǎng)均勻性及饋口的反射、耦合度與饋口數(shù)量、饋口位置、負(fù)載位置有關(guān);

(2)多饋口激勵(lì)可以改善高功率、大體積微波諧振腔體的加熱均勻性;

(3)CST仿真軟件采用有限積分算法,可以有效分析腔體場(chǎng)分布、各饋口的反射系數(shù)及耦合,使用方便,占用計(jì)算機(jī)資源少,運(yùn)算快,在大體積微波諧振腔優(yōu)化設(shè)計(jì)中,具有不可替代的作用。